News

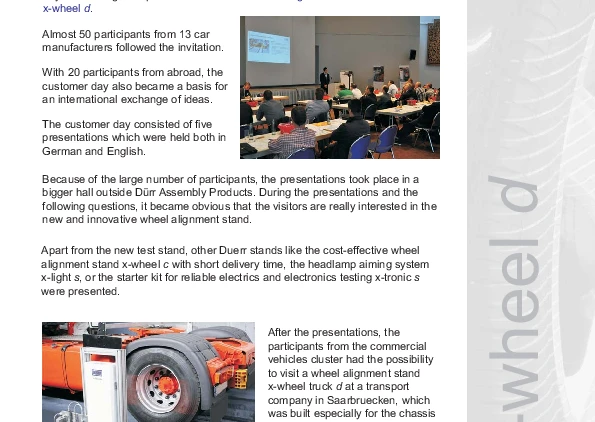

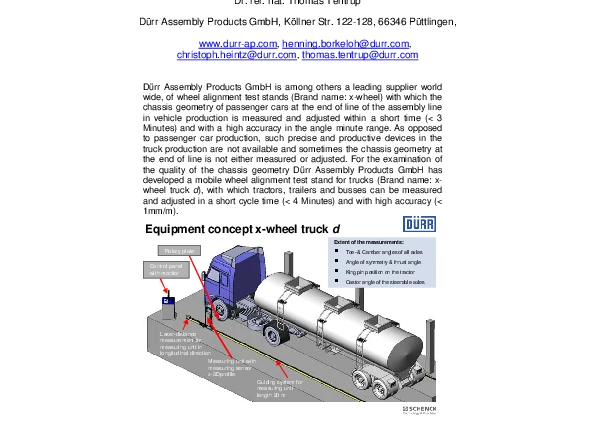

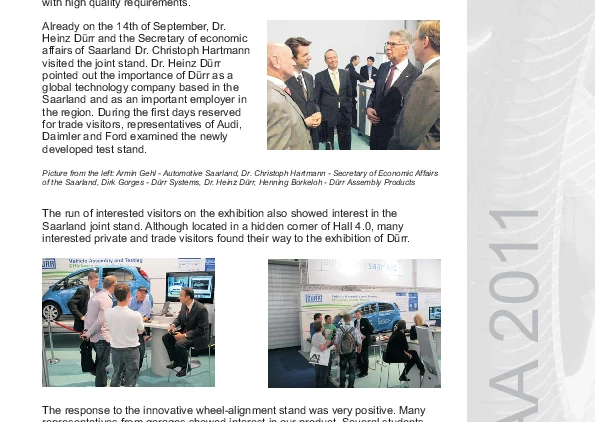

Hier finden Sie alle Informationen zu aktuellen Kundenprojekten, neuen Produkten, Veranstaltungen und weiteren Pressemitteilungen von Dürr. Wenn Sie Fragen zu Veröffentlichungen haben oder weitere Informationen benötigen, kontaktieren Sie uns gerne.

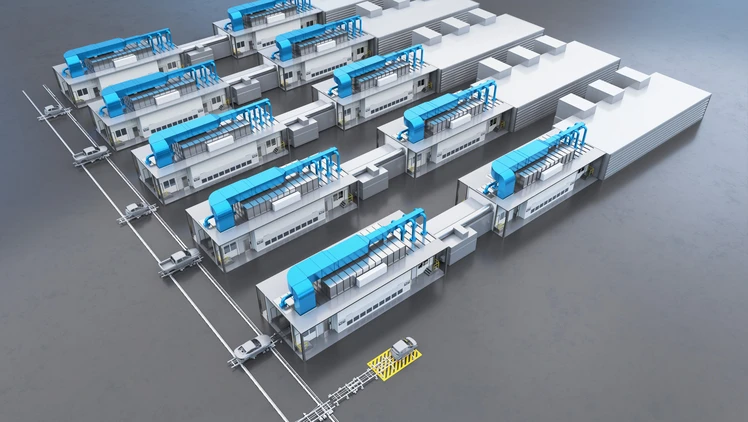

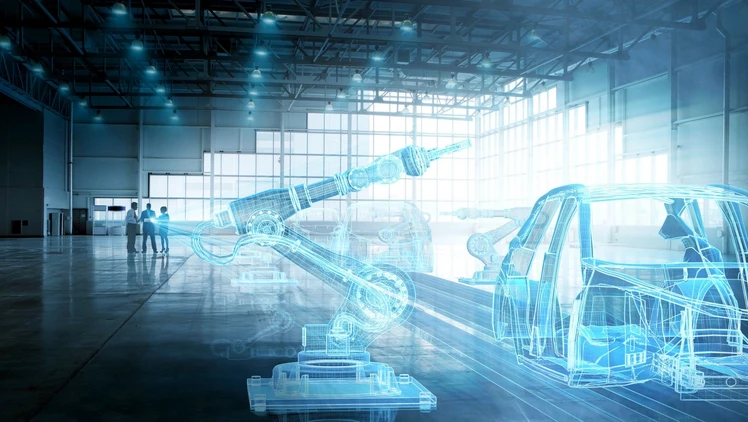

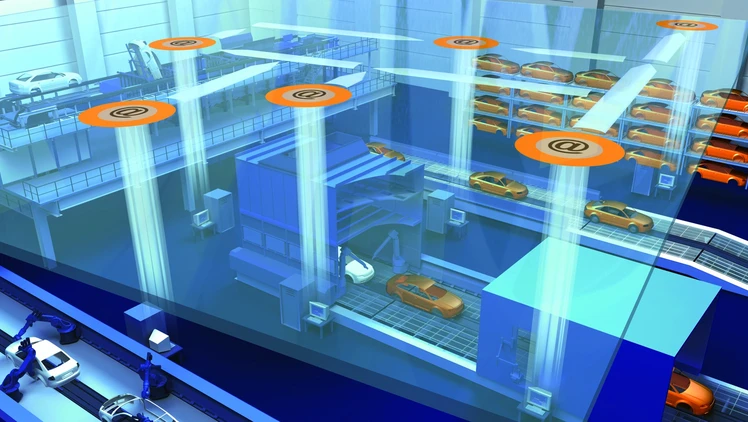

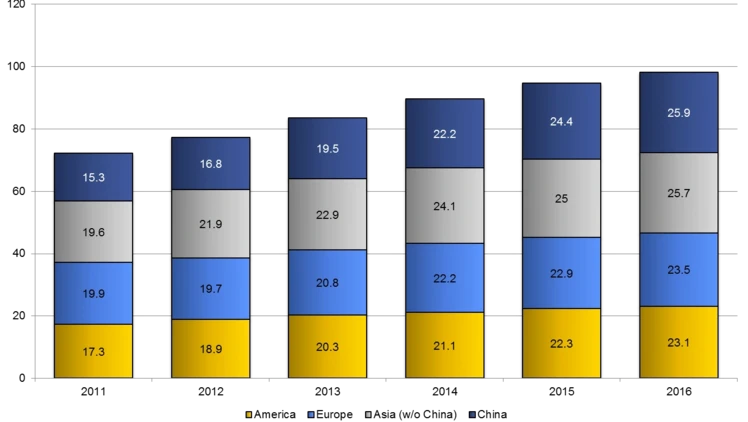

Der Dürr-Konzern ist ein weltweit führender Maschinen- und Anlagenbauer mit besonderer Kompetenz in den Technologiefeldern Automatisierung, Digitalisierung und Energieeffizienz. Seine Produkte, Systeme und Services ermöglichen hocheffiziente und nachhaltige Fertigungsprozesse – vor allem in der Automobilindustrie und bei Produzenten von Möbeln und Holzhäusern, aber auch in Branchen wie Chemie, Pharma, Medizinprodukte, Elektro und Batteriefertigung. Im Jahr 2023 erzielte das Unternehmen einen Umsatz von 4,6 Mrd. €. Der Dürr-Konzern hat über 20.500 Beschäftigte sowie 142 Standorte in 32 Ländern und agiert mit fünf Divisions am Markt:

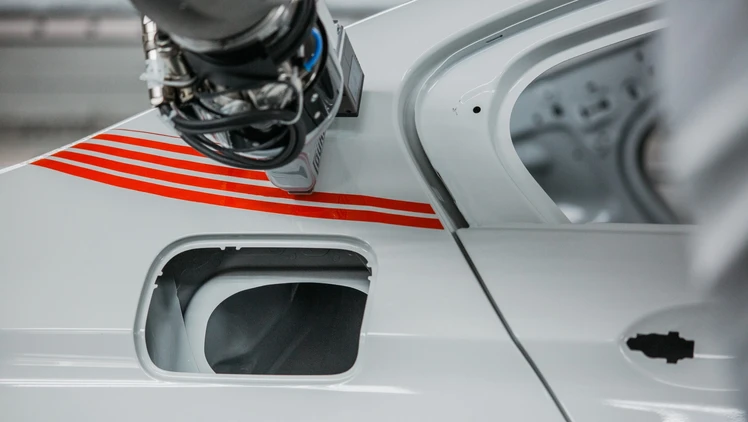

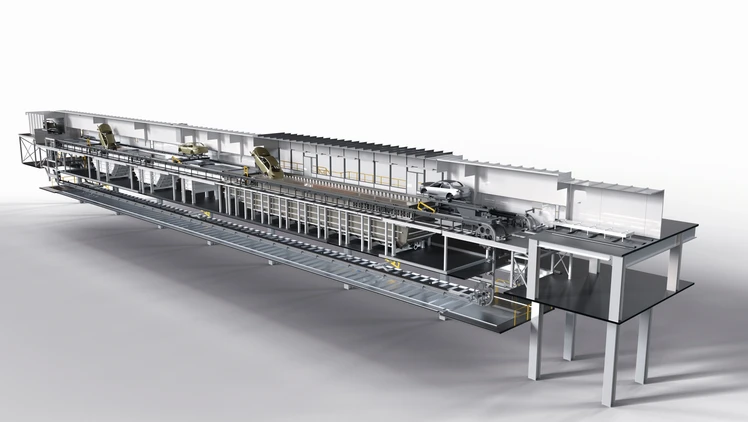

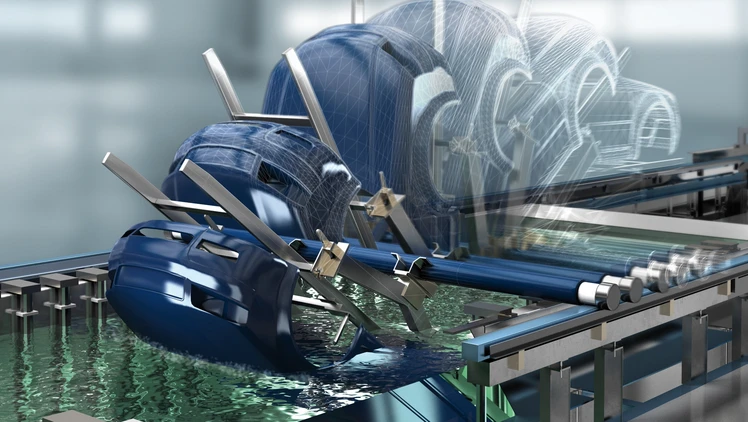

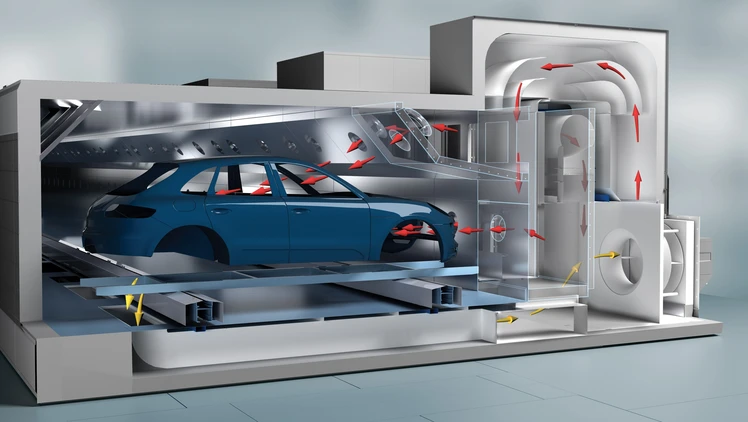

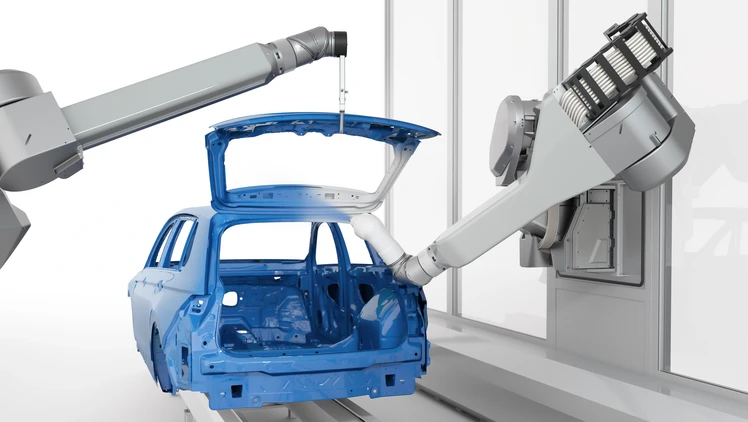

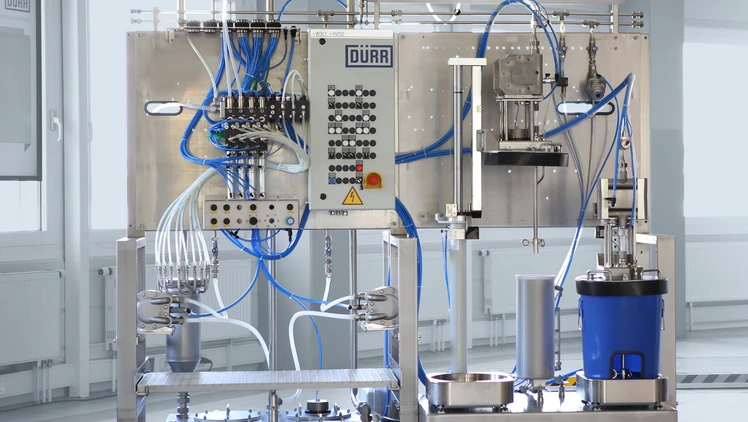

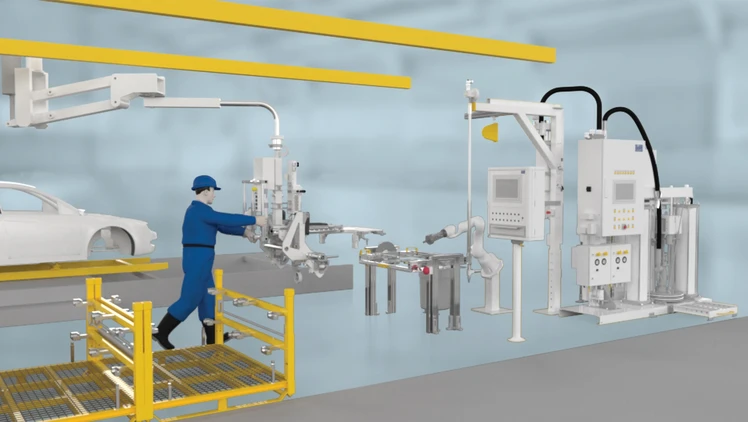

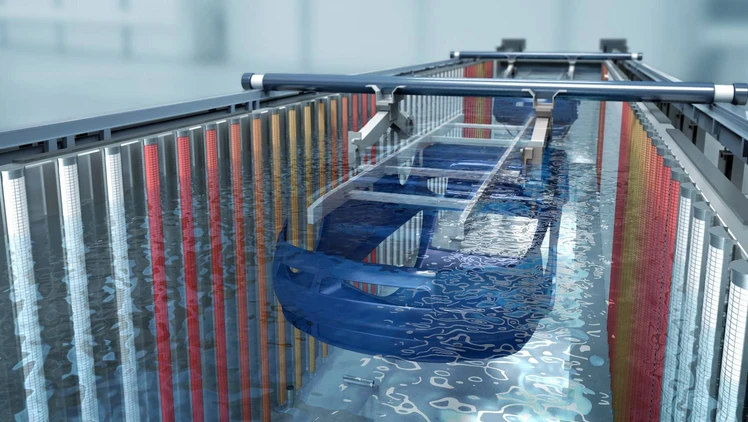

- Paint and Final Assembly Systems: Lackierereien sowie Endmontage-, Prüf- und Befülltechnik für die Automobilindustrie

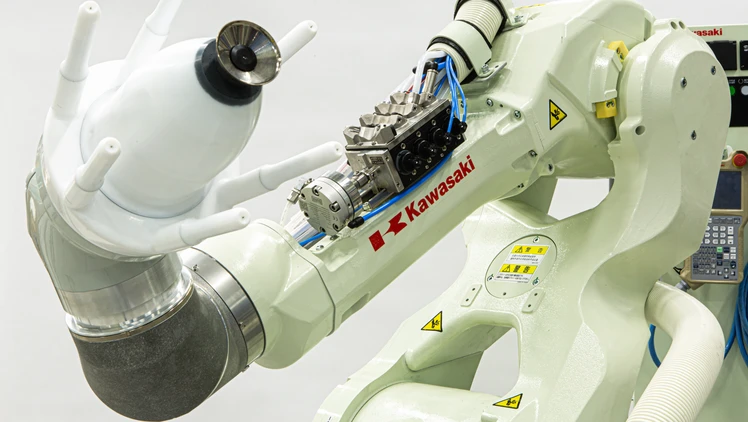

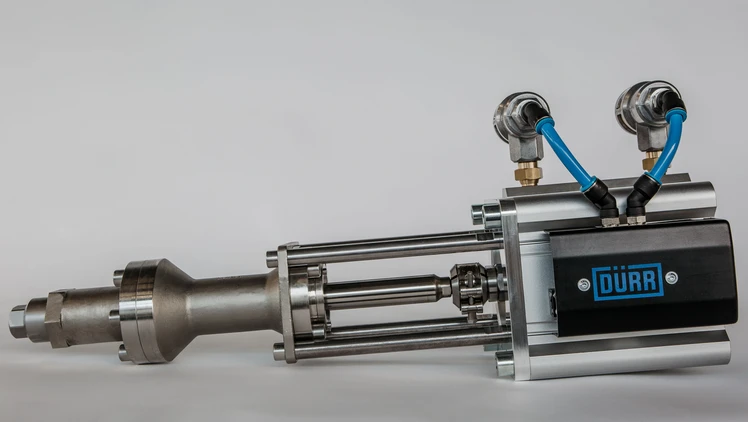

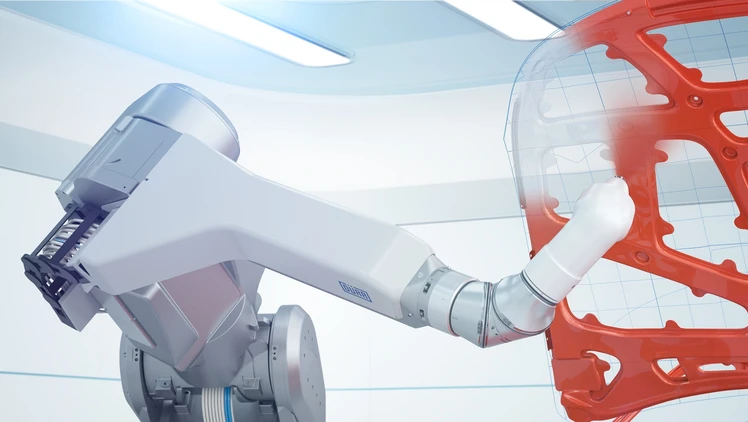

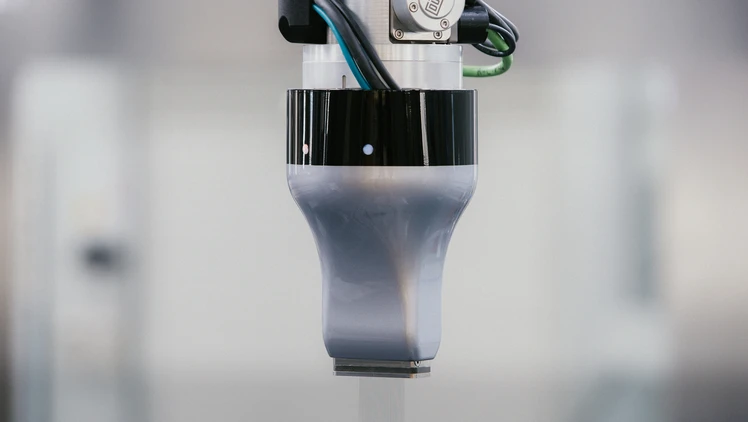

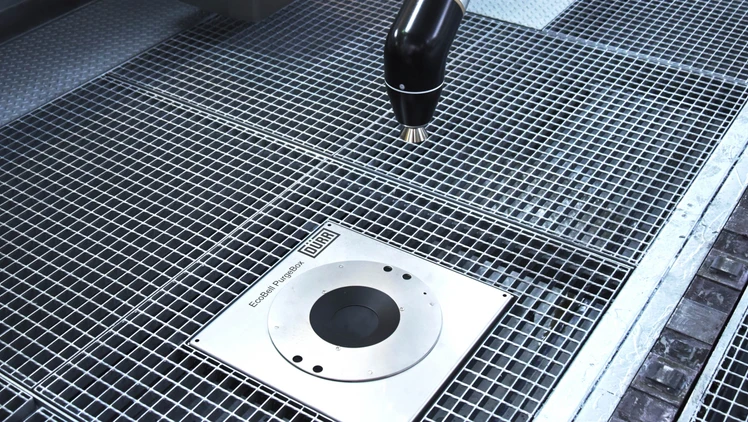

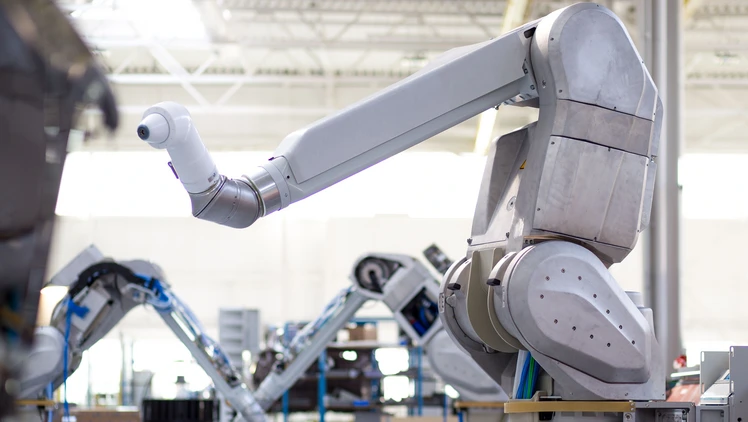

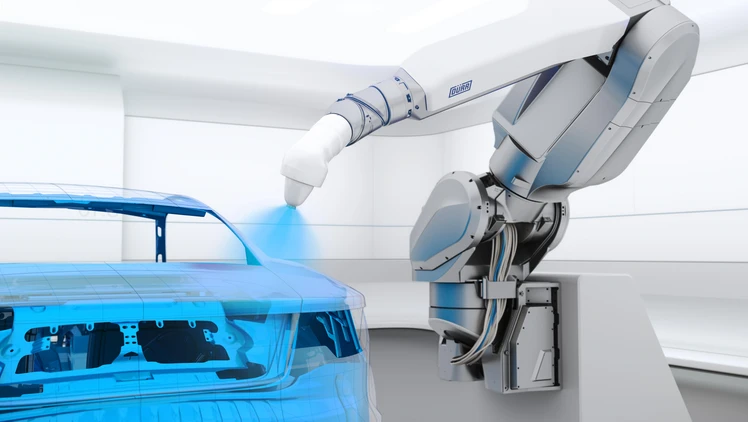

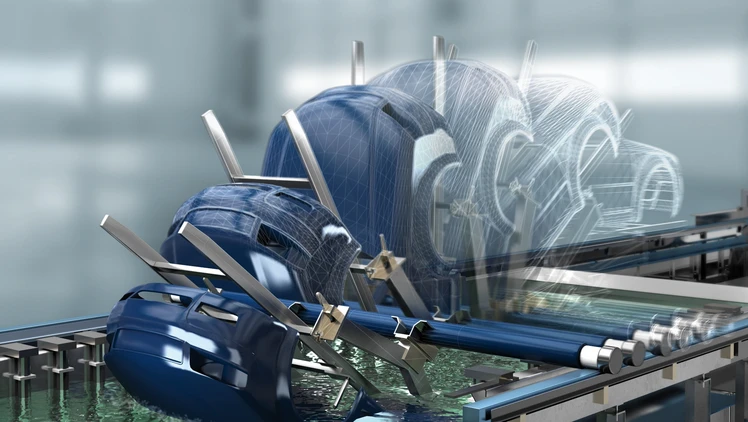

- Application Technology: Roboter und Produkte für den automatischen Auftrag von Lack sowie Dicht- und Klebstoffen

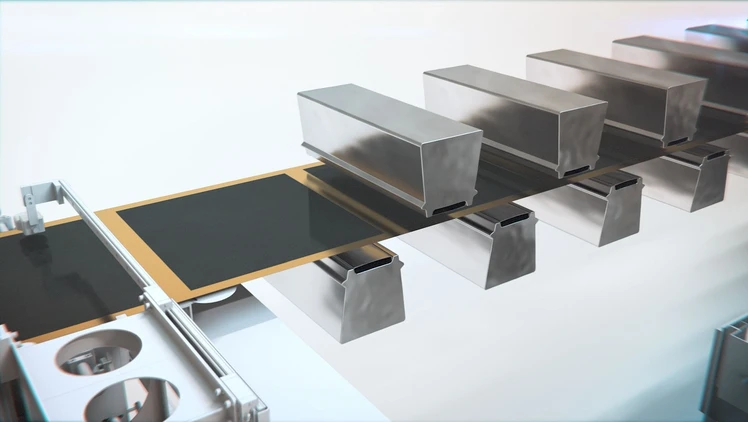

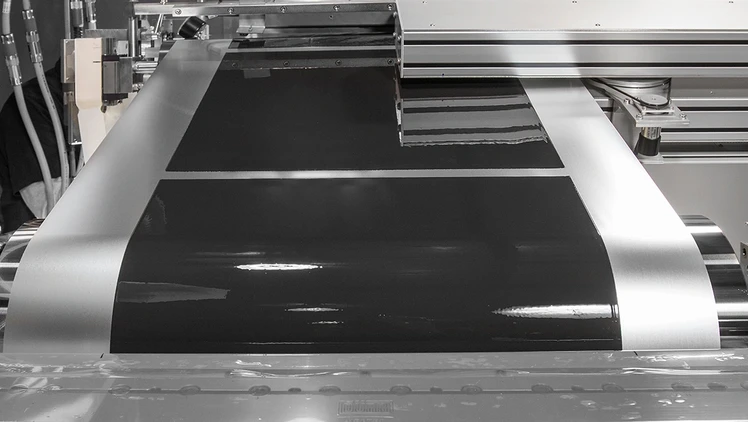

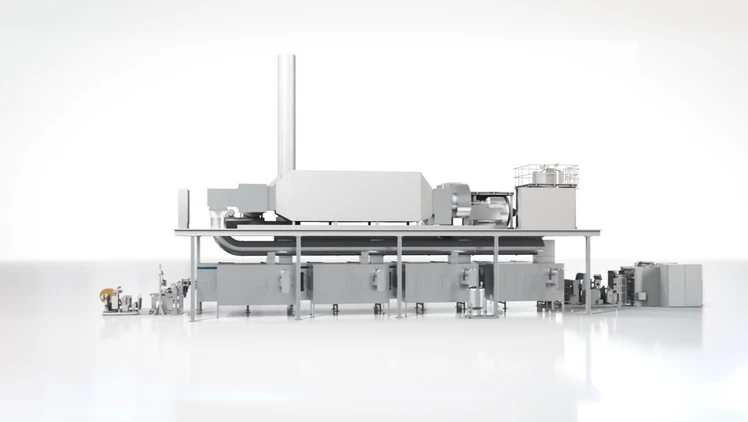

- Clean Technology Systems: Abluftreinigungsanlagen, Beschichtungsanlagen für Batterieelektroden und Schallschutzsysteme

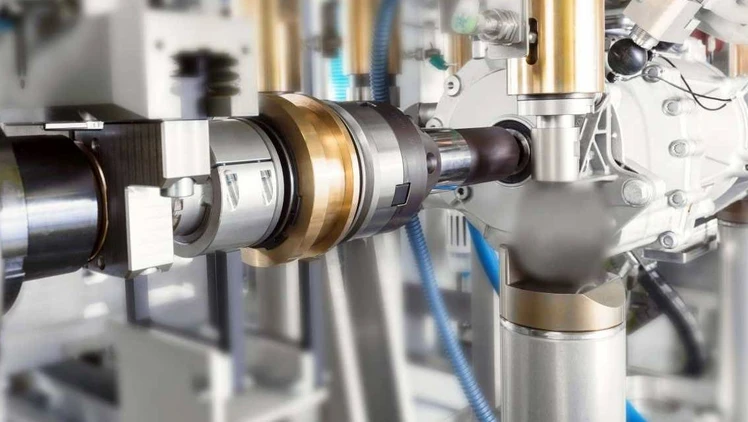

- Industrial Automation Systems: Automatisierte Montage- und Prüfsysteme für Automobilkomponenten, Medizinprodukte und Konsumgüter sowie Auswucht- und Diagnosetechnik

- Woodworking Machinery and Systems: Maschinen und Anlagen für die holzbearbeitende Industrie

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/3/e/csm_duerr-vw-industrial-cloud-01_a76326e316.webp)

![[Translate to Deutsch:]](/fileadmin/_processed_/b/4/csm_duerr-battery-gluing-001_f168f11cac.webp)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/c/5/csm_duerr-test-and-trainingcenter-china_5252e9a939.webp)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/b/5/csm_duerr-configurations-rto-en_83999b4cf4.webp)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/8/8/csm_duerr-ccf-candle-filter-relation_bafdacf5ab.webp)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/f/6/csm_duerr-kba-tra_bba669524d.webp)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/1/f/csm_duerr-vam-coal-mine_2cdbc9e662.webp)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/8/8/csm_duerr-company-germany-01_6d6e080b1e.webp)