Prétraitement optimal

Le prétraitement garantit la plus haute qualité pour les étapes de revêtement suivantes.

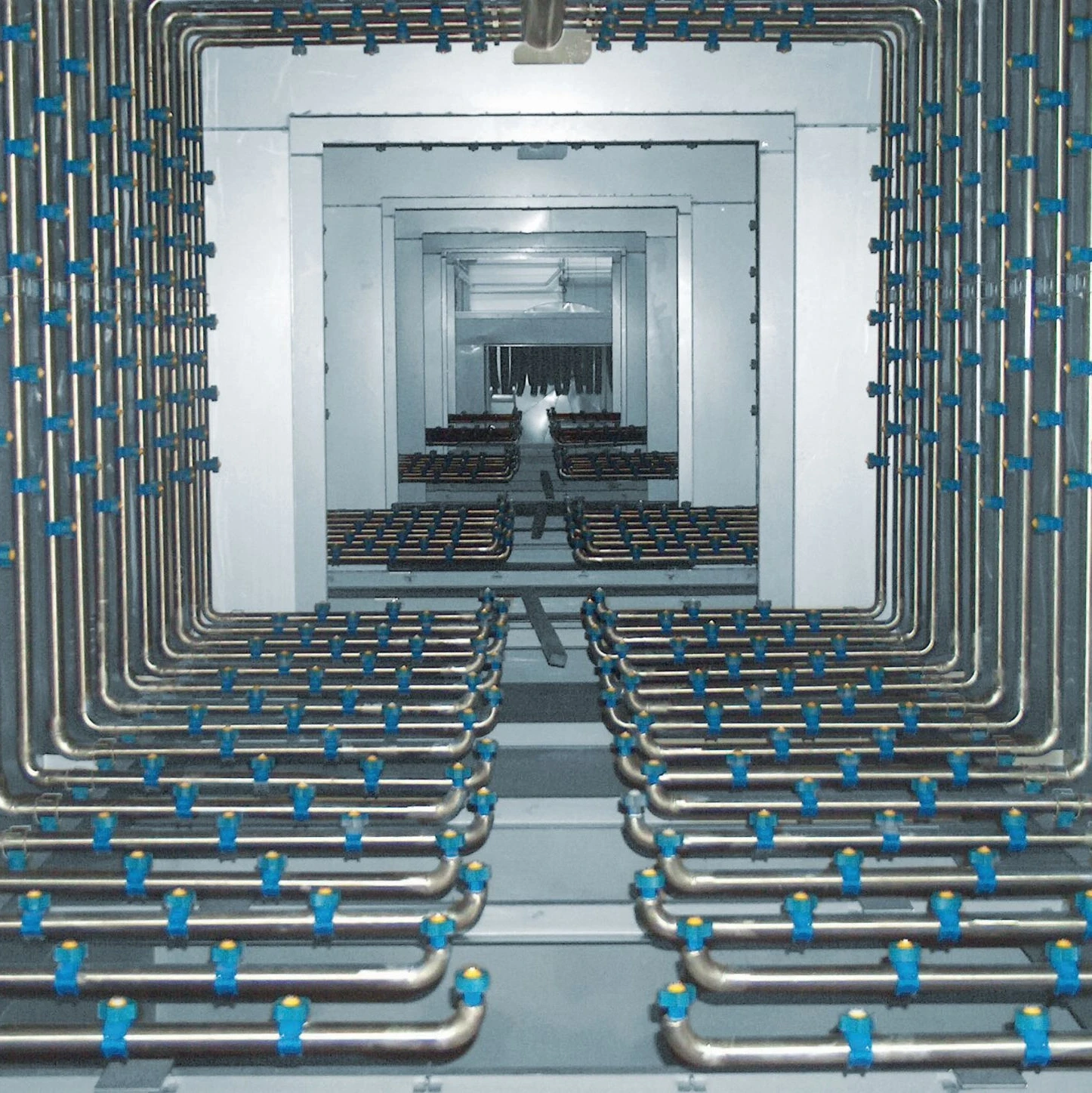

La technologie de lavage haute pression peut être employée pour tous types de saletés. Les pièces sont d'abord dégraissées, puis rincées. Le nombre et l'étendue des zones à rincer peuvent être déterminés pour chaque type de saleté. Une combinaison de tables vibrantes inclinables et de zones de souffleries sèche efficacement les pièces, ce qui les prépare parfaitement au séchage. Pour qu'il ne subsiste aucun résidu au moment du séchage, les pièces sont soufflées avec de l'air puis acheminées dans le séchoir. Elles terminent dans la zone de refroidissement.

Ce procédé est idéal pour la saleté légère. Les pièces sont nettoyées avec du CO2 liquide à très basse température. Du fait de l'absence de produits chimiques et d'eau, le séchoir et la zone de refroidissement ne sont plus nécessaires. On économise ainsi non seulement de l'espace, mais aussi de l'eau. De même, plus besoin d'énergie pour chauffer la solution nettoyante ni pour le séchoir et les pompes. En combinaison avec le séparateur à sec, les deux plus grosses sources de consommation d'eau peuvent être éliminées du procédé, plus besoin d'eau usées.

Les pièces sont préparées pour la peinture dans la cabine de flambage. Le processus consiste en l'activation de la surface des pièces par des robots. Les arrivées de gaz et les câbles d'allumage sont parfaitement intégrés dans les robots de flambage. Cette construction au montage aisé facilite l'accès et diminue de manière significative le risque de blessure par les composants intégrés.