Thermal oxidizers require significant amounts of energy to achieve their intended benefit. One of the reasons for this is that treatment of the process exhaust air requires heating to the highest autoignition temperature of compounds to be oxidized. The combustion chamber temperature can often range from 1,400ºF to 1,700ºF, or higher as needed. Though various configurations exist to improve on energy efficiencies, thermal oxidizers remain a substantial user of natural gas and electricity.

A good starting point with thermal oxidizers is to consider use of a secondary heat exchanger as a means to recoup heat from the thermal oxidizer’s exhaust. Energy recovered can be used to heat fresh air, recirculated air, water, thermal oil, or steam. The amount of heat recouped varies with the types of thermal oxidizer. Obviously, the more thermally efficient the oxidizer, the less available heat there is to recover from its exhaust, though there are some important exceptions.

Types of Thermal Oxidizers and Heat Recovery

Non-recuperative direct fired thermal oxidizers are typically used in situationswith high concentrations of volatile organic compounds (VOC) and/or where minimal initial capital investment is required. Though this type of thermal oxidizer is low in up-front capital cost, the operating costs can be very high, especially when the amount or composition of VOCs provides little supplemental heat to the combustion chamber (low heat of combustion energy relative to the mass of exhaust). Since no heat recovery is included with this type of oxidizer, the high outlet temperature of non-recuperative oxidizers makes them very good candidates for secondary energy recovery.

Recuperative thermal oxidizers differ from non-recuperative systems by incorporating a heat exchanger to pre-heat the process exhaust air prior to entering the combustion chamber. Mass corrected thermal efficiencies (MCTE) typically range from 60% to 65% and can occasionally provide as high as 70% MCTE. While this may seem high, it is short of what can be achieved by RTOs and, therefore, offers good energy recovery opportunities.

Regenerative thermal oxidizers (RTO) were developed to optimize usage of energy. By alternating the process flow past heat-capturing ceramic media, heat is transferred from theRTO exhaust air back to the incoming process exhaust air. RTOs readily achieve 95%+ MCTE which, at first glance, might only seem to provide longer term heat recovery returns on investment, however, there are conditions which significantly decrease the time needed to justify the cost of heat recovery equipment.

If the VOC concentration entering the combustion chamber is high enough, the operation becomes auto-thermal, which is to say, the combustion of VOCs is self-sustaining. No additional heat is needed from the burner. VOC concentration above auto-thermal result in excess heat not required to maintain the oxidation process.

In auto-thermal cases, once the chamber temperature increases above the combustion chamber set point, a hot gas bypass system is activated. Temperature in the chamber is controlled by a variable energy recovery (VER) system which opens a bypass damper to allow a certain portion of the hot gas from the burner chamber to bypass the ceramic heat exchange media. This hot gas stream provides a very good source of recoverable heat.

Secondary heat recovery is frequently achieved using either air-to-air (200°F exhaust gas temperature and higher) or air-to-liquid (300°F exhaust gas temperature and higher) heat exchange methods.

There are different opportunities to recover heat from hot exhaust air:

- Air can be extracted directly from the stack at very high volumes (would be used in the absence of a RTO hot bypass system)

- Exhaust air can be blended with VER hot bypass air

- VER hot bypass air can be used on its own

Air-to-air systems recover heat either directly through recirculation or indirectly using heat exchangers. These systems are a good fit when the distance from the thermal oxidizer to the intended source for the heat is relatively short. Air-to-air heat recovery may be used effectively to preheat combustion air for the oxidizer, heat for building HVAC, heat for an oven, or for many other applications. Liquid heat recovery systems transfer the excess energy from air to fluid to the heat exchange device for hot water or oil. When the temperatures needed are below 300°F then high temperature high pressure (HTHP) hot water is ideal. At these temperatures it is easy to make 300°F hot water and economically pump it along distance through small diameter insulated pipes. When the need is for multiple zones then the main heater can be “tapped” at several places with each zone independently and precisely controlled by a “throttling” valve with a separate temperature control loop. These systems are generally limited to producing 330°F hot water at 100 PSIG. Typical systems can be constructed using schedule 40 ASTM A106, A 53 pipe, and 150 pound flanges, valves, and fittings. Local codesand plant requirements may change this so they must be consulted. A significant advantage of HTHP water is that these systems can be FDA compliant.

When the temperatures are higher than 300°F liquid heat recovery systems use synthetic oils instead of water as the heat transfer medium. System complexity goes up as well as the construction and material costs. Most systems use 600 pound flanges and components. Despite their complexity, these systems share the same flexibilities as the HTHP water systems. Recovered heat at high temperature can also be used to generate steam via a waste heat boiler. These systems are quite popular in chemical and petrochemical plants.

Whatever heat recovery method you consider, there is the possibility an air-to-air or air-to-liquid heat recovery system can be used with success.

When designing and implementing a proper heat recovery system, it is important to consider:

- Location – The distance between the thermal oxidizer and where the recovered heat will go is critical. Transferring heat a large distance via insulated duct may be very costly.

- For Ecopure® RTOs – Differential pressure across the system – The addition of heat recovery can increase pressure requirements for the system’s fan; therefore it will need to be evaluated to determine if an existing fan is suitable or if a new one is needed.

- Materials of construction (MOC) – Depending on the process stream, chemical changes to abated exhaust air may be destructive to milder steels. Heat recovery components should be evaluated and selected to avoid corrosion or a chemical attack.

- Bypass capability and maintenance access – Access to the heat recovery system should be taken into consideration when choosing a system and its location at the facility. Maintenance access to the heat recovery system should be available without shutting down the thermal oxidizer.

A slowly emerging alternative technology that can be used for (secondary) heat recovery is the Organic Rankine Cycle (ORC) process. The ORC process, known and applied for a long time in geothermal applications, is gaining more importance in the industrial sector every day as a waste heat to power conversion process.

The ORC process is a steam cycle that uses heat from the exhaust gas of the oxidizer or other heat sources, from the stack or from a VER hot bypass system, to generate electricity. First, hot exhaust gas flows from the heat source into the ORC module. There, the working medium is evaporated through the thermal energy. The pressurized steam is led into a turbo-generator where part of its thermal energy (11% to 20%) is converted into electricity. After that, the vapor is condensed through cooling. A pump injects the liquid working medium back into the evaporator.

The recent development of smaller ORC compact units also makes applications possible for smaller waste heat sources (>200kWth). In case of the transformation of heat to power and heat (combined heat and power (CHP)) the ORC technology can transform waste heat into valuable energy with an overall efficiency of >95%. As the ORC is still capital intensive, the number of applications in combination with thermal oxidizers is still low, though it is an interesting future alternative.

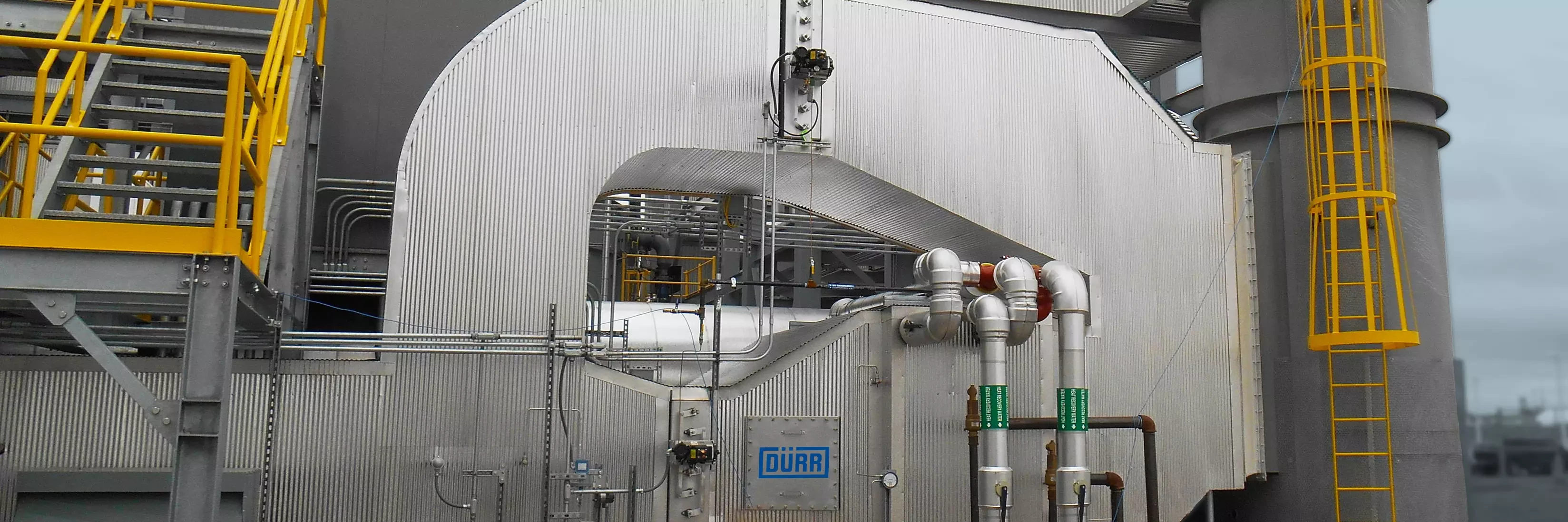

In conclusion, companies with thermal oxidizers may be able to optimize their facility’s energy cost by recovering heat from their existing process. The recovery of waste heat from an oxidizer may reduce carbon footprint and improve their bottom line. A properly selected and designed heat recovery system will help any manufacturer optimize energy and utility consumption. Consult with an oxidizer supplier today to see how much can be saved through secondary heat recovery - Dürr Systems, Inc is happy to help you!