Aus alt mach neu

07.11.2023

Interview mit Jens Henne über das Umbauprojekt bei Volkswagen in Wolfsburg

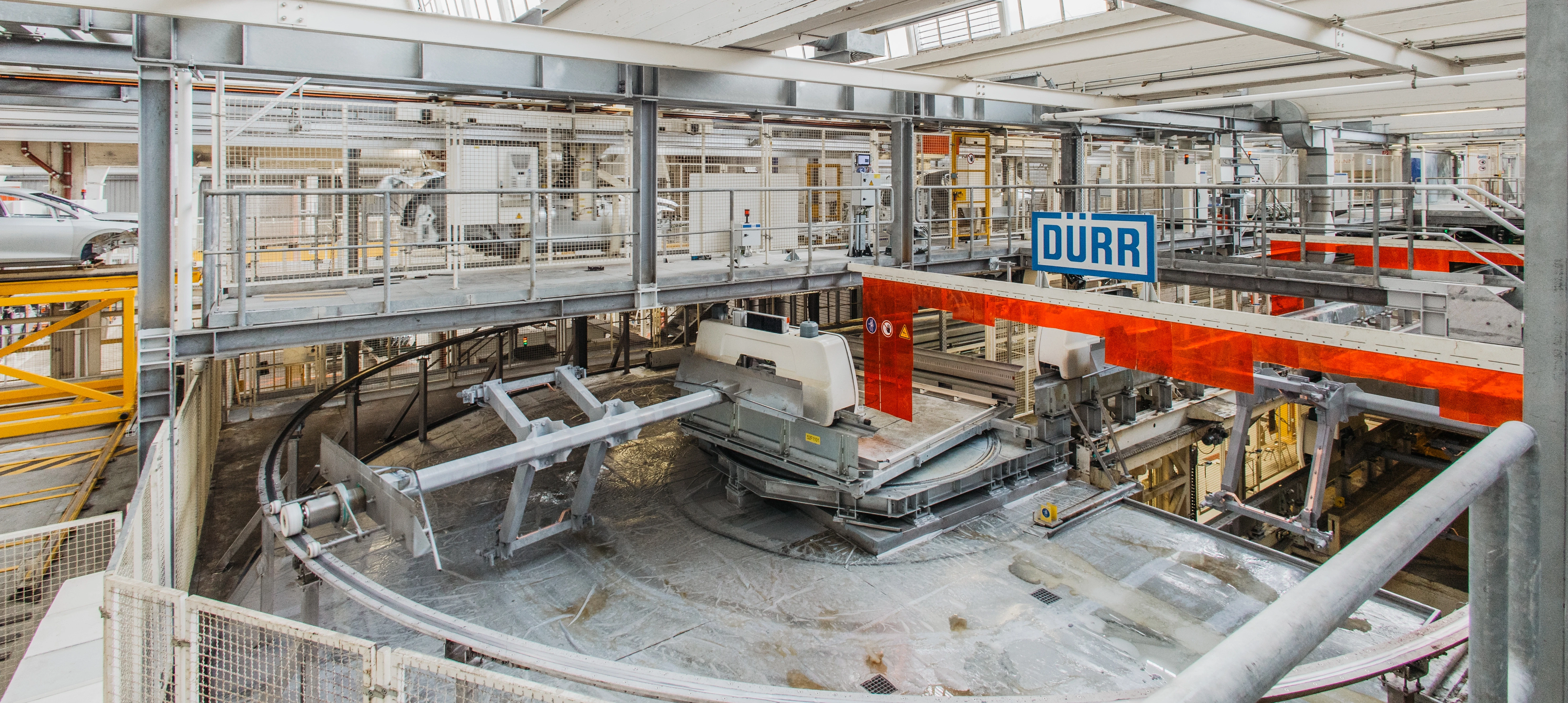

820 Meter Schienensystem, 470 Tonnen Material, 44 neue Fahreinheiten: Die Erneuerung der Grundlackstraße 2 im Stammwerk Wolfsburg war außergewöhnlich. Für Volkswagen der größte Umbau am Standort im Sommer 2022, für Jens Henne, Manager Plant Modifications Conveyor Paint / Brownfield, die herausfordernste Aufgabe in seinen 13 Jahren bei Dürr. Im Interview gibt der Projektmanager Einblicke in das Großprojekt.

Herr Henne, die Dimensionen sind beeindruckend. Was genau steckt dahinter?

Es geht um die Modernisierung einer Bestandsanlage, in diesem Fall um eine rund 20 Jahre alte Linie für die Vorbehandlung, kurz VBH und die KTL, also die kathodische Tauchlackierung. Volkswagen wollte eine wartungs- sowie verschleißärmere Fördertechnik, die zudem die Beschichtungsqualität erhöht, und entschied sich für das Rotationstauchverfahren RoDip®. Das bedeutet, einen neuen Typ an Fahrwagen in die bestehende Linie einzubringen, wofür das gesamte Schienensystem angepasst werden muss. Das ist technisch sehr anspruchsvoll.

Was war Ihre Rolle?

Bei mir lag die Gesamtverantwortung für das Projekt und ich war der Hauptansprechpartner für Volkswagen Wolfsburg. Kurz gesagt: Bei allen Fragen, Schwierigkeiten und Herausforderungen klingelte bei mir das Telefon.

Fangen wir mit dem Schienensystem an. Wie kommt diese beeindruckende Länge zusammen?

Die VBH/KTL-Linie ist als Single-Loop mit 360 Metern konzipiert. Die Schienen verlaufen entlang des Tauchbeckens auf beiden Seiten, hinzu kommen 100 Meter Wartungsschiene. Zusammen ergibt das beachtliche 820 Meter.

So ein großer Umbau mit Inbetriebnahme braucht Zeit. Wie ließ sich das realisieren in einem Werk mit laufender Produktion?

Das ist ein wichtiger Punkt! Während eines zweiwöchigen Shutdowns im Winter konnten wir die vorbereitenden Stahlbauarbeiten durchführen. Für den Umbau standen uns im Sommer nur fünf Wochen zur Verfügung. Machbar war das, weil wir die bestehende Konstruktion und den Tunnel, der die Becken einhaust, ohne aufwändige Versteifung weiterverwenden konnten. Das liegt daran, dass die elektrisch angetriebenen RoDip®-Fahrwagen nur 1,8 Tonnen wiegen und nicht 5,5 Tonnen wie ihre Vorgänger.

Das sind im Vergleich ja Leichtgewichte. Wie geht das?

Bereits bei der Konstruktion der RoDip® E wurde großen Wert auf eine kompakte Bauform sowie die Einfachheit des Systems gelegt. Die Fahrwagen arretieren die Karosserien nur an kleinen Tragarmen. Das verringert ihr Gewicht und – ein weiterer Vorteil – verschleppt weniger Material. Denn anstelle der bisherigen Fördertechnik, die mit großen Stahlrahmen mit Welle und Längsträger in die Becken eintauchen, sinken die Tragarme bei RoDip® höchstens einen halben Meter ein. Dadurch müssen die Bäder seltener gereinigt werden und es braucht weniger Chemikalien für eine konstante Badkonzentration.

Kommen wir nochmal auf die Situation vor Ort zurück. Ein Umbau im Bestand ist bestimmt nicht einfach?

Ja, das ist eine enorme Leistung und nicht vergleichbar mit einem Neubau, in dem man Material mit einem Kran oder Stapler einbringen kann. Die Umhausung der Becken war geschlossen, es gab nur einen Eingang und wenig Platz. Deswegen konnten wir die 44 alten Transportshuttles nicht einfach rausfahren, sondern mussten sie in der Linie auseinanderbauen, bevor wir das vorhandene Schienensystem demontierten.

Wie haben Sie das größte Bauteil in die Anlage gebracht?

Zu jeder RoDip®-Anlage gehört ein mehr als vier mal vier Meter großer und über fünf Tonnen schwerer Drehtisch für die verschleißfreie Kurvenfahrt der Fahrwagen, die er mitsamt den Karosserien in einem U-Turn dreht. Wir haben extra einen provisorischen Transportwagen gebaut, um den Drehtisch auf den neuen Schienen über 180 Meter an die richtige Stelle zu schieben. Muskelkraft war hierzu gefragt.

Gab es weitere Sonderanfertigungen?

RoDip® ist grundsätzlich sehr gut anpassbar, sonst könnten wir so knappe Zeitfenster nicht einhalten. Doch die baulichen Gegebenheiten waren in Wolfsburg sehr knifflig. Produktion, Instandhaltung und Reinigung verteilen sich über drei Ebenen mit einem Höhenunterschied von sieben Metern. Standardmäßig schleusen RoDip®-Anlagen bei laufender Produktion die Fahrwagen auf derselben Ebene aus. Volkswagen wollte den bestehenden Heber, der nach unten ausschleust und währenddessen die Produktion unterbricht, weiter nutzen. Das haben wir möglich gemacht und dabei die Unterbrechungszeiten minimiert.

Kommt so eine Modifikation häufiger vor?

Etwas Vergleichbares haben wir noch nie gebaut. Es gab übrigens noch einen zweiteiligen Heber, über den die Karosserien an den Trockner nach unten befördert werden. Das war der technisch anspruchvollste Teil, vorallem bei dem hohen Durchsatz von 72 Einheiten pro Stunde bei einem Takt von 50 Sekunden. Das Zusammenspiel zwischen Fahrwagen und den beiden Hebern musste perfekt abgestimmt sein.

Was braucht es, um einen solchen Auftrag erfolgreich durchzuführen?

Viel Erfahrung. Dürr war der einzige Anbieter, der vergleichbare Umbauten als Referenz vorweisen konnte, und deswegen den Zuschlag bekam.

Und welche Eigenschaften waren bei Ihnen als Projektverantwortlichem gefordert?

Viel Geduld, ein offenes Ohr für alle Beteiligten und die Fähigkeit, zu kommunizieren. Bei mir liefen alle Fäden zusammen und ich musste sie im Sinne des Gesamtprojekts koordinieren. Das war im Sommer 2022 besonders nervenaufreibend, denn die Lieferketten waren durch die Pandemie und den Krieg in der Ukraine massiv gestört. Den Umbau zu verschieben, hätte für unseren Kunden und für uns einen enormen Aufwand bedeutet. Deswegen setzten wir gemeinsam alles daran, die Komponeten über neue Quellen und Wege zu erhalten. Erst drei Wochen vor dem Start konnten wir entscheiden, dass der Umbau stattfindet. So knapp war es noch nie.

Wie waren Sie auf einen Job mit soviel Verantwortung vorbereitet?

Bestens, denn Dürr hat mir die Möglichkeiten gegeben, sehr früh Verantwortung im internationalen Projektumfeld zu übernehmen. Ich bin vor 13 Jahren als dualer Student des Maschinenbaus gestartet und ging anschließend in die Auftragsabwicklung für Fördertechnik bei Neubauten. 2019 wurde ich dann Projektmanager im Bereich Brownfield und managte für ein großes Umbauprojekt in China alle Leistungen, die Dürr Deutschland erbrachte. Das war eine gute Vorbereitung auf die Gesamtverantwortung. Die Krönung ist, wenn der Kunde mit der Zusammenarbeit und dem Projektergebnis zufrieden ist, einem am Ende des Projekts die Hand gibt und dies aufrichtig äußert. So wie es bei Volkswagen in Wolfsburg der Fall war.