Depuis janvier 2025, l'usine Volkswagen Puebla peint par heure 90 carrosseries de différents modèles. Dürr a remporté le contrat en 2022. Cet atelier de peinture innovant est conçu pour s’adapter aux nouveaux modèles et aux futures technologies. Cette capacité d'adaptation correspond à la caractéristique très productive de l'usine, rendue possible grâce au stock grande hauteur et au système convoyage autonome EcoProFleet. Le logiciel DXQ pilote l'AGV (véhicule à guidage automatique), développé spécifiquement pour les ateliers de peinture, il trie les carrosseries de manière prédictive en collaboration avec le stock grande hauteur et les achemine vers le bon poste de travail. La division des lignes de production est un principe fondamental du concept « Atelier de peinture du futur » de Dürr, ce principe raccourcit le process global en adaptant précisément la durée du process à chaque véhicule. Ce simple fait permet de réduire considérablement les émissions totales de CO2.

Technologie de peinture permettant une grande variété de modèles

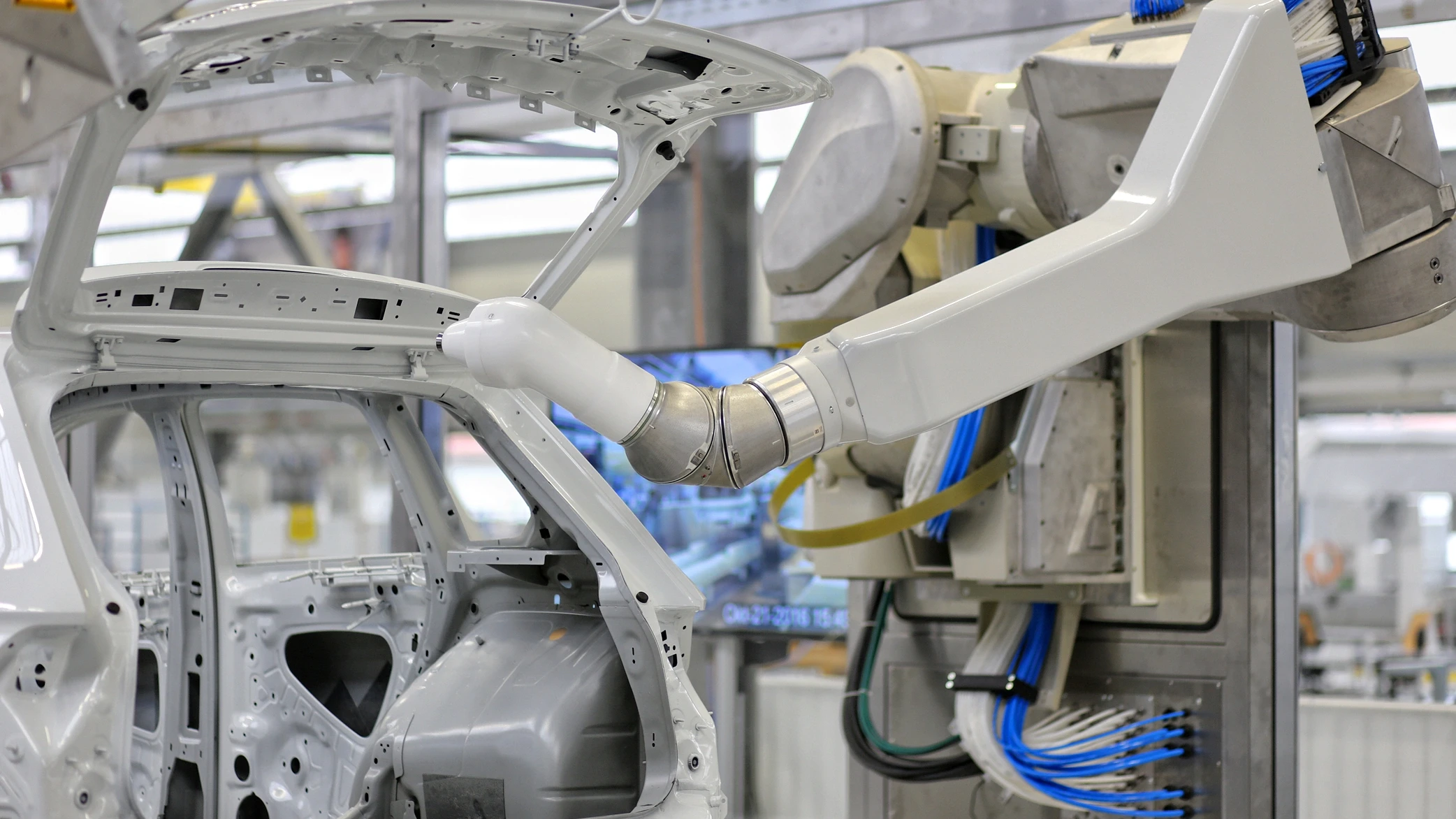

Les deux lignes de peinture identiques sont dotées de 170 robots d'étanchéité et de peinture disposant de la technologie d'application correspondante pour l'étanchéité et l’application peinture des différents modèles Volkswagen à venir. Cela englobe l'EcoRS Clean F, un exemple parfait des efforts faits par Dürr pour renforcer la technologie du système pour faire face à la diversité croissante des modèles. Il associe les performances de nettoyage minutieux et délicat d'un système de rouleaux à plumes à la grande flexibilité inhérente à une configuration robotisée. Il est de ce fait parfait pour les lignes de peinture avec de nombreuses variantes de carrosseries aux contours complexes. Le contrat porte aussi sur la fourniture complète de peinture et de PVC et sur les solutions logicielles avec applications d'IA de la gamme de produits DXQ de Dürr.

Diminution considérable des émissions de CO2

Le séchage des carrosseries représente un facteur central de la diminution des émissions de CO2 puisqu'il consomme la majeure partie de l'énergie lors du processus de peinture. Faire fonctionner les fours avec de l'énergie régénérative, comme l'électricité verte, permet de diminuer les émissions de CO2 de tout le système d'environ 40 % par rapport à un atelier de peinture fonctionnant au gaz naturel. « Cela a été l'une des raisons pour lesquelles Volkswagen a opté pour le système de séchage électrique EcoInCure », explique Bruno Welsch, directeur de l'exploitation pour l'automobile chez Dürr. « Citons également le système de cuisson des carrosseries par l'intérieur. Cette technologie se traduit par une plus grande uniformité du chauffage et du séchage et atteint des composants de la carrosserie, tels que les bas de caisses, plus directement que les systèmes classiques, ce qui réduit les temps de montée en température des carrosseries de 30 %. »

Concept d'ensemble électrique pour le four et la purification de l'air évacué

Un autre élément clé de la réduction des émissions de CO2 consiste à relier le four électrique à un système électrique d'épuration de l'air. Dürr est le seul fournisseur à proposer sur le marché un concept global intégré de ce genre. Il combine l'EcoInCure avec un Oxi.X.RV, un système électrique de post-traitement d’air qui purifie l'air d’extraction pollué selon le principe de l'oxydation thermique régénérative (RTO), sans aucune flamme nue. Contrairement aux processus de combustion conventionnels, l'opération ne génère aucun CO2 supplémentaire. Ce système est donc extrêmement écoénergétique et fonctionne en mode autothermique même avec de petites quantités de solvant, c.-à-d. qu'il maintient sa température de service en utilisant la quantité d'énergie produite lors de l'oxydation des solvants.

Dürr a également installé un système écologique et économe en énergie, destiné à la séparation de l'overspray. L’EcoDryScrubber utilise de la poudre de calcaire comme liant naturel pour séparer l'overspray de peinture. Des filtres HEPA12 très efficaces éliminent toutes les particules de l'air de processus pollué. La poudre de calcaire saturée est éliminée de façon entièrement automatique par un système de tuyauterie, sans interruption du process peinture. Le système de séparation à sec utilisé chez Volkswagen Puebla réduit l'apport d'air frais à 5 % en maximisant la part d'air recyclé. Cela diminue la consommation d'énergie de la cabine de peinture de plus de 60 % par rapport à un laveur humide.