NEXT.assembly: Neue Flex Decking-Trends

17.11.2020

Modulares Baugruppensystem bietet maximale Flexibilität

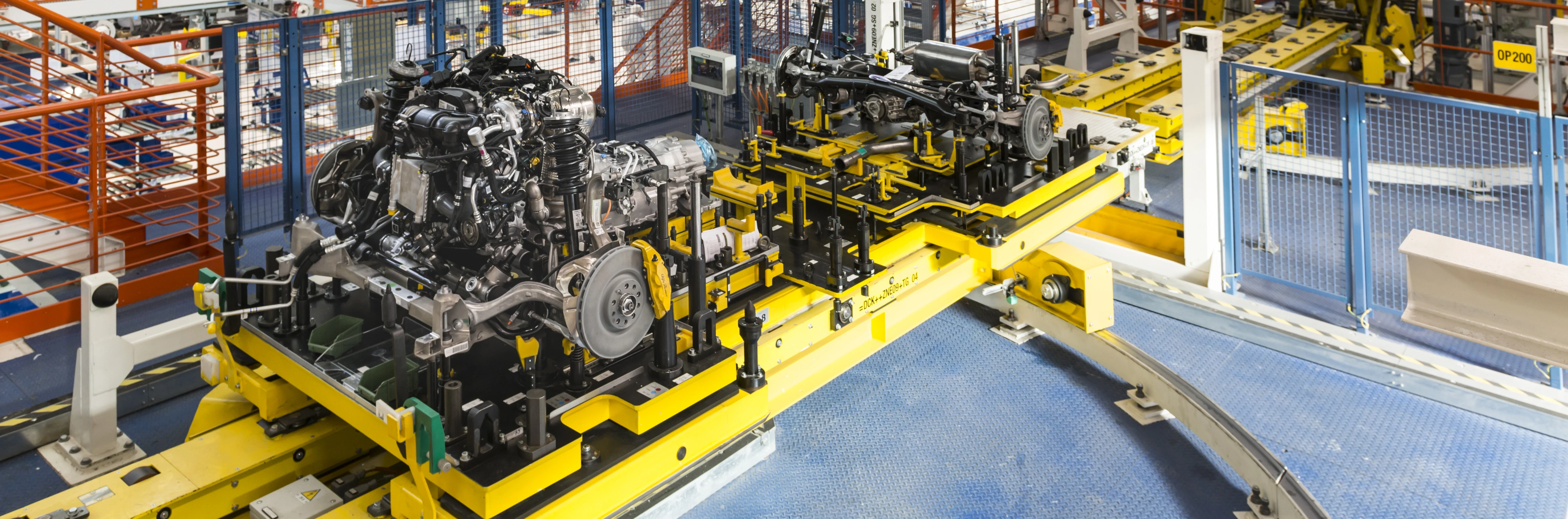

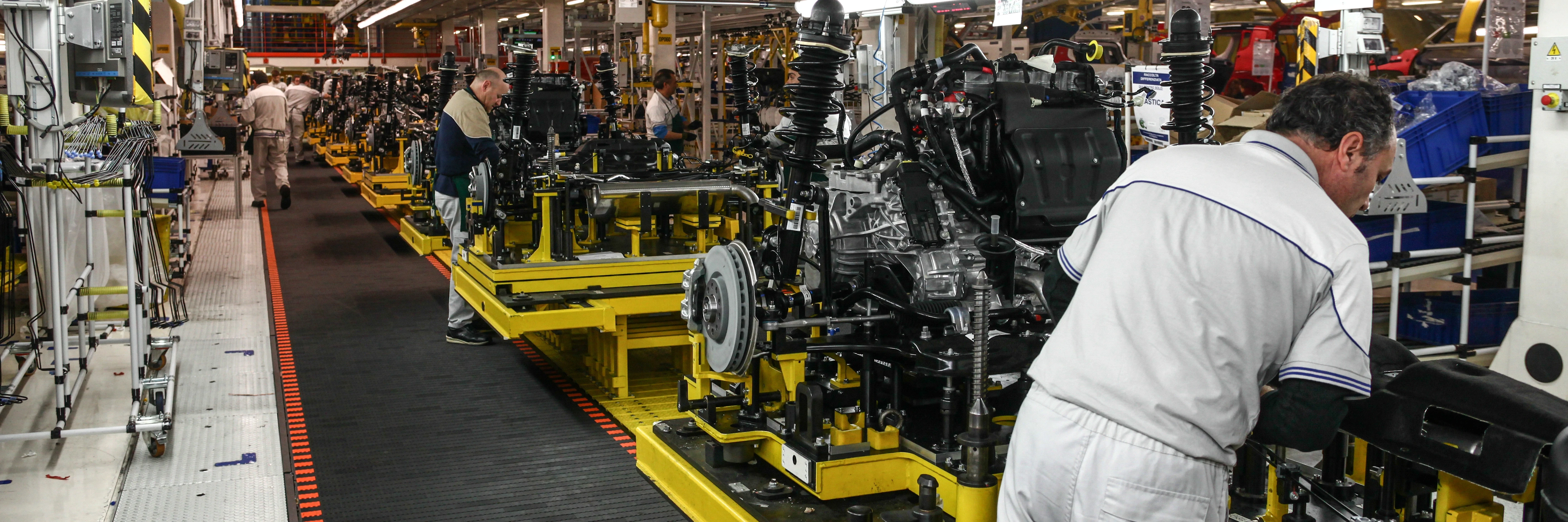

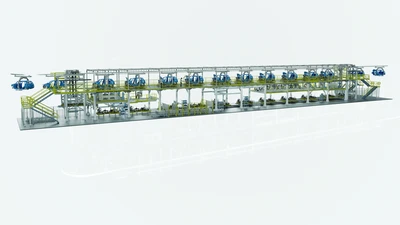

Mit Flex decking hat die italienische Dürr-Tochtergesellschaft CPM S.p.A. ein modulares Baugruppensystem für mittlere bis hohe Fertigungsraten entwickelt. Flex decking bietet nicht nur maximale Flexibilität bei der Konstruktion und der Fertigung, sondern lässt sich auch einfach transportieren und verlegen. Dank seiner Flexibilität eignet sich das System sehr gut für die Mischproduktion mit verschiedenen Modellen, Antriebssträngen und Segmenten. Es ist daher mit allen neuen Trends und sich schnell verändernden Fertigungslinien in der Automobilindustrie kompatibel.

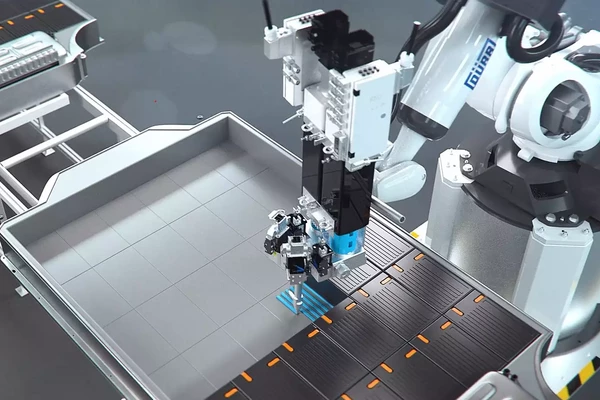

→ Flex decking ist konzipiert für die automatische Montage von Fahrzeugkarosserien mit deren mechanischen Teilen und Batterien (bei Elektro- und Hybridfahrzeugen). Es kann vollautomatisch eingesetzt oder mit hochautomatisierten Systemen inklusive manuellen Systemarbeitsplätzen mit Servounterstützung kombiniert werden. Dabei wird höchste Priorität auf das ergonomische Arbeiten der Bediener gelegt.

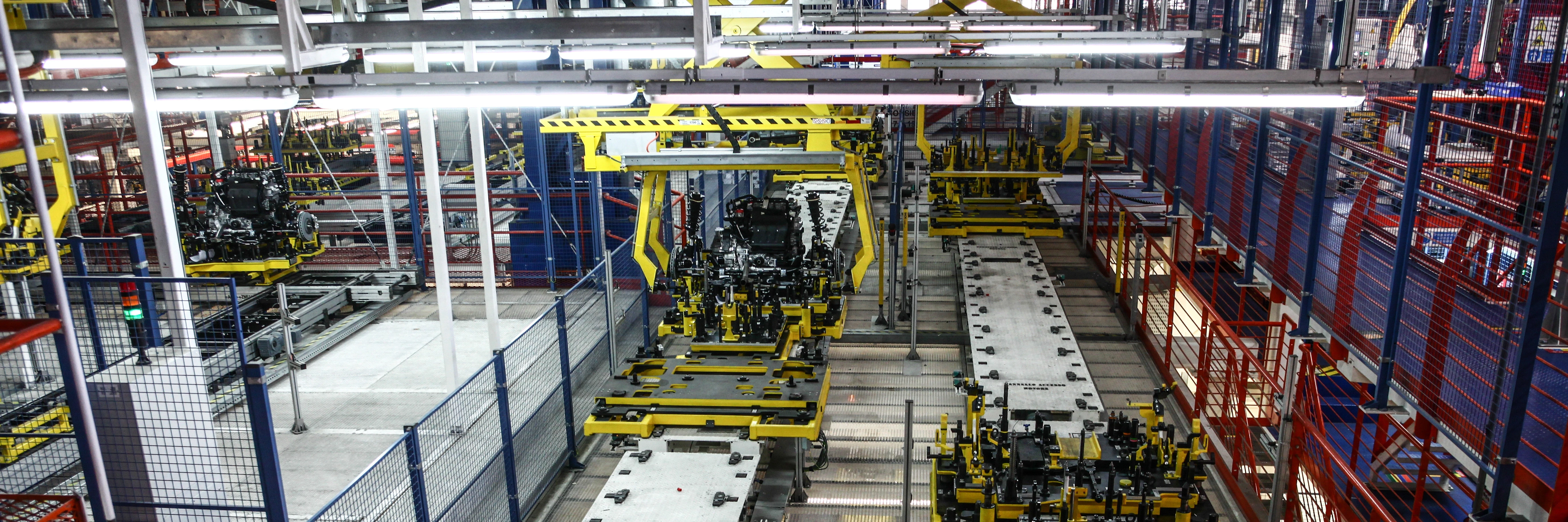

Die Endmontagelinie ist selbsttragend und modular. Jedes Modul ist mit den für den entsprechenden Arbeitsschritt erforderlichen Handlingsystemen und der erforderlichen Fördertechnik ausgestattet. Das System kann bestmöglich an die individuellen Kundenanforderungen angepasst werden, indem es durch das Hinzufügen oder Entfernen von Modulen implementiert, reduziert oder modifiziert wird. Bei diesem Konzept beinhaltet jedes Modul einen Systemarbeitsplatz, an dem alle Fahrzeugmontagevorgänge durchgeführt werden.

CPM S.p.A.

Die Dürr-Tochtergesellschaft → CPM S.p.A.. ist spezialisiert auf schlüsselfertige Lösungen für komplette Endmontageanlagen für die Automobilindustrie, Luft- und Raumfahrt sowie die allgemeine Industrie.

Die Ebenenstruktur bietet die beste Leistung bei minimalem Platzbedarf – insbesondere in Ländern, in denen Gewerbeflächen teuer sind. Mithilfe der Aufzugsanlagen und unserer Fördertechnik können die mit den montagefertigen mechanischen Fahrzeugteilen beladenen Paletten einfach zwischen den verschiedenen Ebenen transportiert werden.

NEXT.assembly ist die Endmontagestrategie von Dürr! Wir bieten die richtige Technologie für alle Prozesse der Endmontage, einzeln oder kombiniert zu einer leistungsstarken Gesamtlösung. Weitere Informationen zu NEXT.assembly finden Sie in der Infobox.

NEXT.assembly: Gebündelte Technikkompetenz von Dürr für die effiziente Endmontage der Zukunft

Mit NEXT.assembly von Dürr profitieren Kunden weltweit von Prozessen und Technologien für optimierte Endmontagelösungen, durch die sie ihre Fahrzeuge so effizient wie möglich fertigen. NEXT.assembly bietet den umfassendsten Service auf dem Markt: Bei Dürr erhalten Sie alle effizienten Lösungen einzeln oder schnittstellenoptimiert aus einer Hand: von der Planung, über die Beratung bis hin zur Realisierung von Einzelprozessen in der Förder-, Klebe-, Montage-, Befüll- und Prüftechnik bis hin zu leistungsstarken Gesamtanlagen. NEXT.assembly steht Synergien und Qualität auf allen Ebenen und erzielt mithilfe von intelligenten und vernetzten Prozessen einen Mehrwert für Sie.

Wie funktioniert Flex decking genau?

Light deck

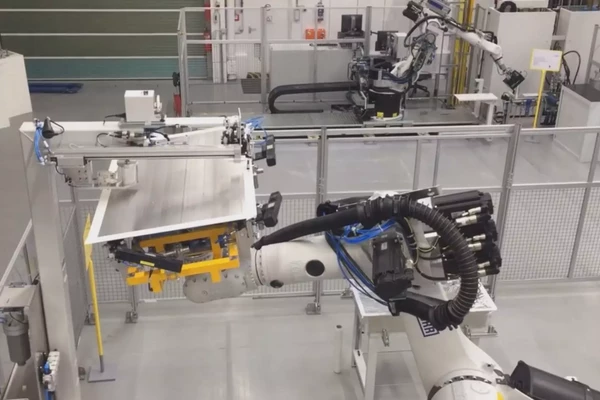

Die neue Flex decking-Generation Light deck ist die perfekte Lösung für geringe bis mittlere Fertigungsraten. Im Gegensatz zum herkömmlichen Flex decking-System ist Light deck für nur eine Ebene konzipiert und eignet sich daher auch für Anlagen mit geringer Höhe. Bei Light deck handelt es sich um ein flexibles und modulares System, dessen Übergangsstationen einfach in Arbeitsstationen umgewandelt werden können, falls sich die Fertigungsanforderungen mit der Zeit ändern sollten. Es ist mit jedem Förderertyp (TTS® oder herkömmliche Förderer) kompatibel und erfordert aufgrund seiner selbsttragenden Struktur im Falle von Umbauten der Anlagenlinie keine Sonderfundamente oder Bauarbeiten.

Sein volles Potenzial entfaltet Light deck in Kombination mit der fortschrittlichen ProFleet-Technik, dem neuen FTS/BTS (fahrerloses oder berührungsloses Transportsystem) für die Endmontage.