Die Elektrodenfertigung nutzt bisher fast ausschließlich die Nassbeschichtung, bei der das Kathoden- und Anodenmaterial als Lösung auf Metallfolien aufgetragen und anschließend energieintensiv getrocknet wird. Die von Dürr gemeinsam mit Partnern entwickelte Technologie kommt ohne Lösemittel und Trocknungsöfen aus, da sie aus einer trockenen Pulvermischung die Elektroden fertigt. Das trockene Batteriematerial wird nach dem Activated Dry Electrode®-Verfahren des Entwicklungspartners LiCAP Technologies zu einem Film gepresst. Die Neuentwicklung X.Cellify DC bildet sämtliche Prozessschritte ab – von der Dosierung über die Filmbildung und Verdichtung bis zur Laminierung auf die Kollektorfolie.

Weniger Energie, weniger Platzbedarf

Die Trockenbeschichtung bietet gegenüber der herkömmlichen Nassbeschichtung klare Vorteile bei der Elektrodenproduktion: Sie verringert den Platzbedarf um bis zu 65 Prozent und senkt den Energieverbrauch um bis zu 70 Prozent. Diese Einsparungen kommen vor allem durch den Wegfall der Trockner und Lösemittelrückgewinnung zustande. „Der erfolgreiche Proof of Concept ist für uns ein großer Schritt nach vorn. Wir haben gezeigt, dass die neue Art der Trockenbeschichtung mit freistehendem Film zuverlässig funktioniert und dabei durchgängig gute Qualität liefert. Sie lässt sich hochskalieren und ist damit die Grundlage für erste Pilotprojekte in der Industrie“, erläutert Bernhard Bruhn, Vice President der Global Business Unit LIB von Dürr. Das Verfahren eignet sich sowohl für heutige Lithium-Ionen-Batterien als auch für Feststoffbatterien.

Freistehender Film reduziert Ausschuss

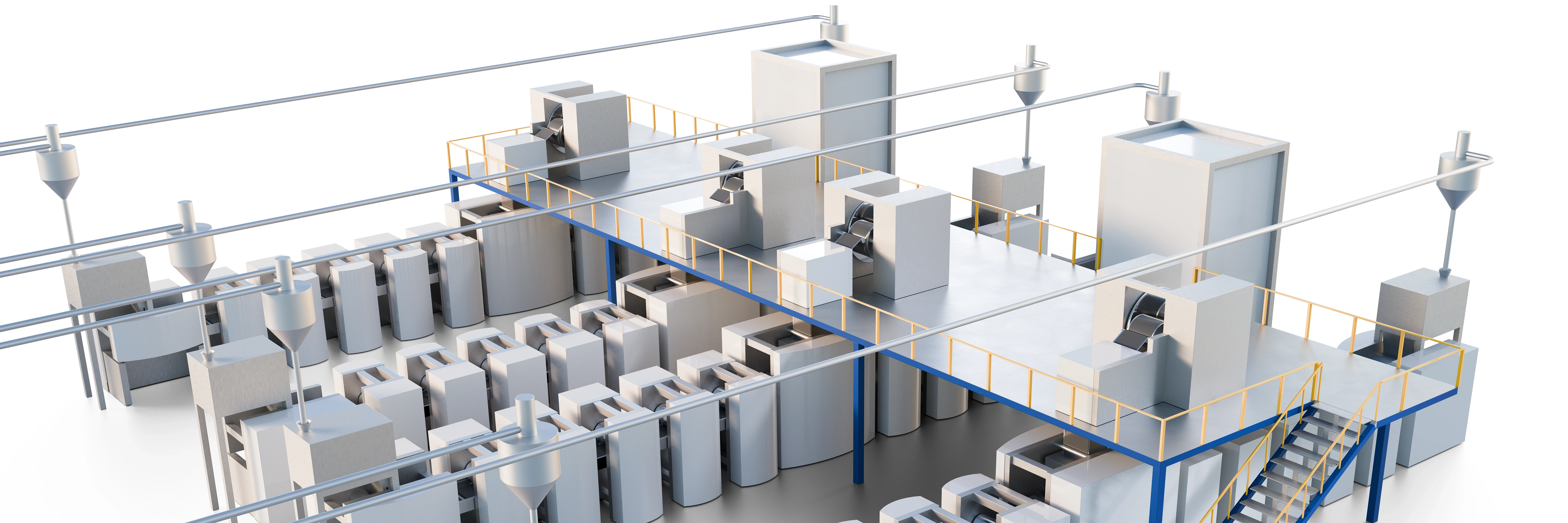

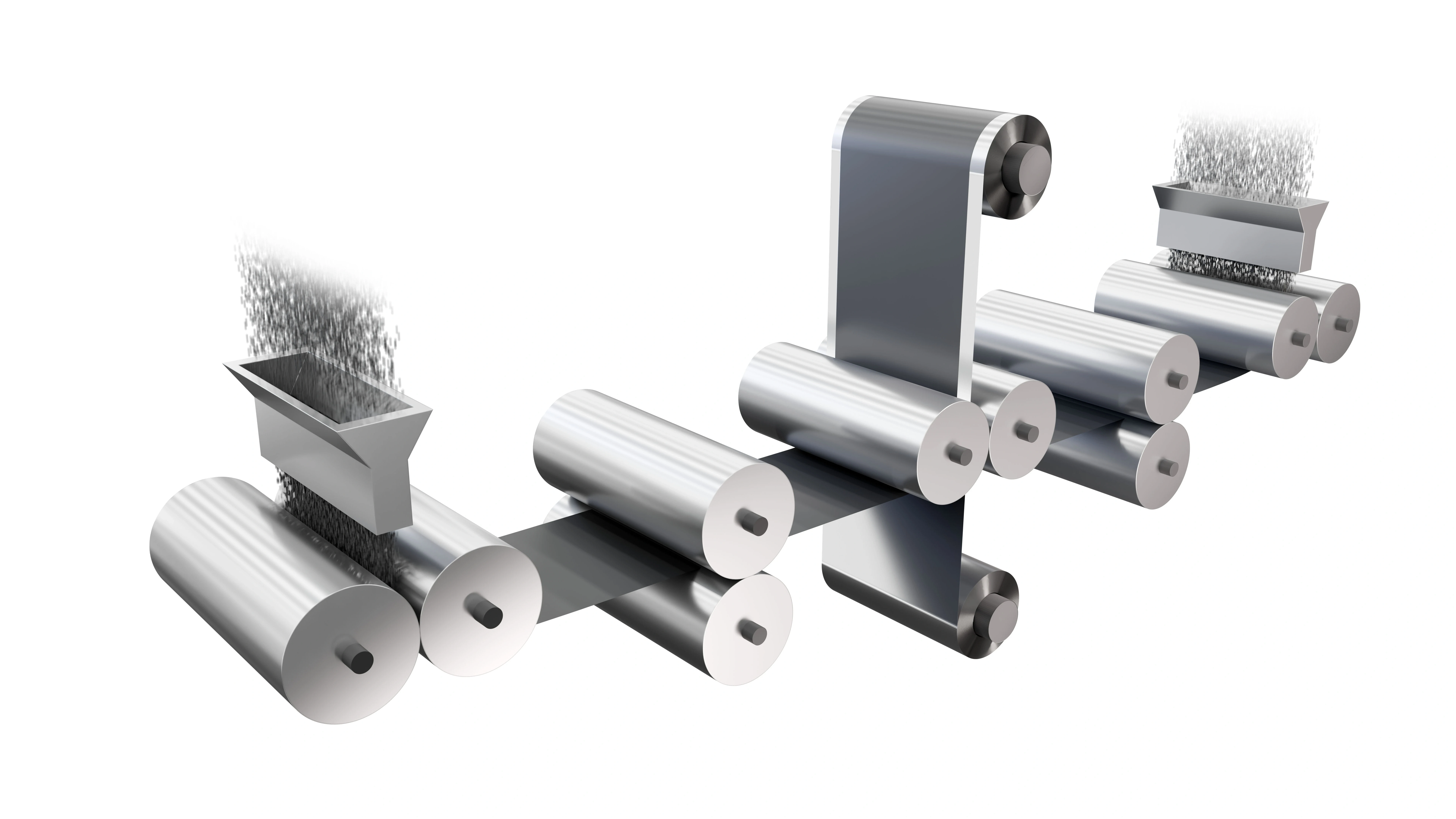

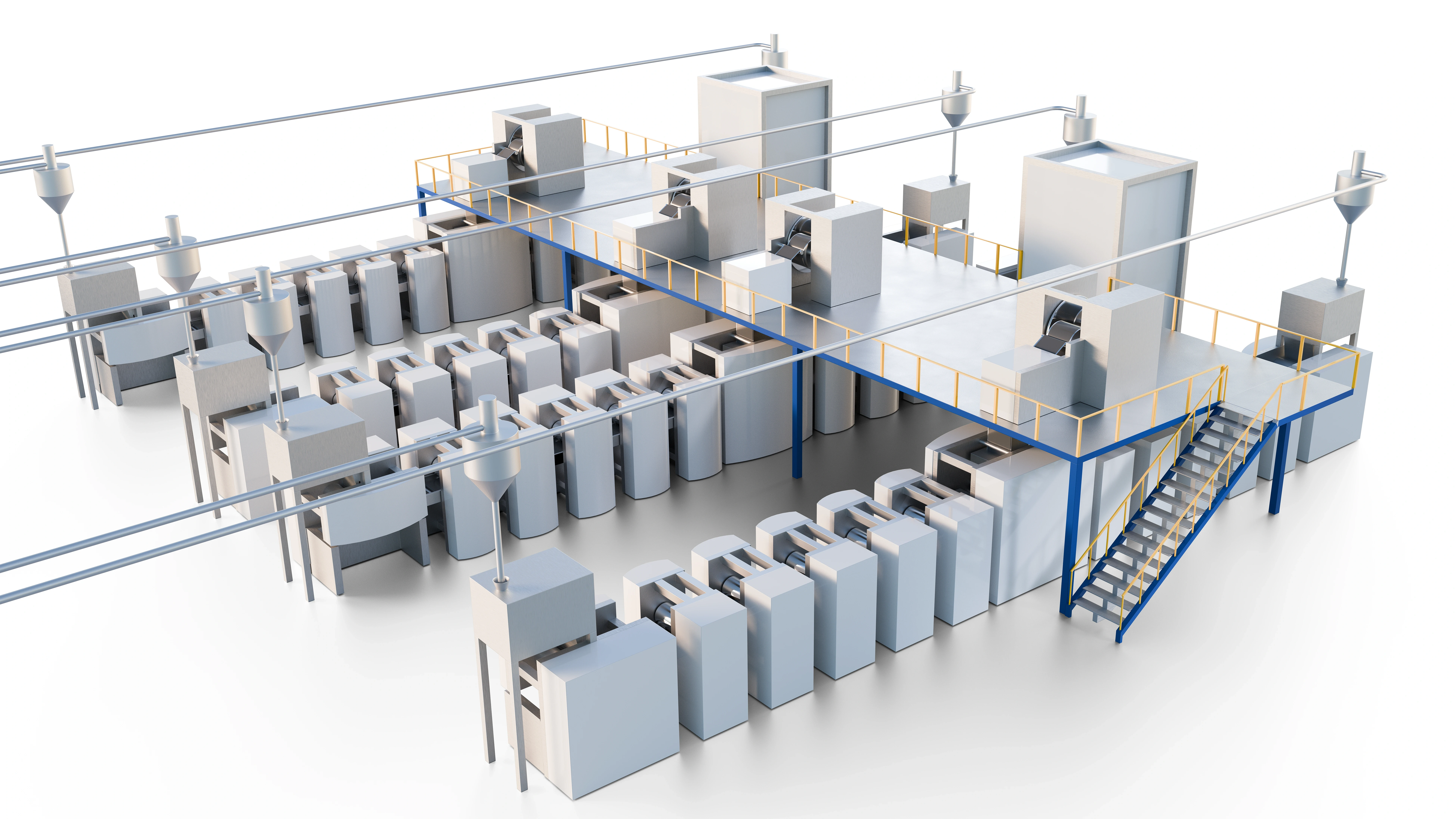

Die Proof-of-Concept-Anlage steht im südfranzösischen Chassieu in einer Trockenraumumgebung von Ingecal, einem auf Kalandertechnik spezialisierten Tochterunternehmen des Dürr-Konzerns. Kalander sind Maschinen mit Walzen, die Materialien zu einer gleichmäßigen Schicht verdichten. Die Trockenbeschichtung startet mit der Filmbildung: Ein horizontaler Kalander formt das trockene Pulver zu einem Film. Er wird als „freistehend“ bezeichnet, da er ohne Trägerfolie durch die Anlage läuft. Im zweiten Schritt verdichten weitere Kalander den Film auf die gewünschte Schichtdicke, Dichte und Porosität. Am Ende wird jeweils ein Film von beiden Seiten auf die Kollektorfolie laminiert – damit ist die Elektrode hergestellt. „Da wir bis zum letzten Schritt ohne Trägerfolie auskommen, können wir den Film vollständig in den Prozess zurückführen, sollte er die gewünschten Spezifikationen nicht erfüllen. Durch den geschlossenen Kreislauf geht kein wertvolles Aktivmaterial mehr verloren und wir senken den Ausschuss deutlich – ein wichtiger Punkt in der Batteriefertigung“, erklärt Bruhn.

Verbesserte Weiterverarbeitung

Die Besonderheit von X.Cellify DC liegt in der Bahnführung: Die Anlage transportiert den freistehenden Film selbsttragend und verdichtet den Film bereits vor dem Aufbringen auf die Kollektorfolie. Bei der anschließenden Laminierung auf die Kollektorfolie wird eine geringere Kraft benötigt als bei der Kalandrierung im Nassbeschichtungsprozess, somit kommt es zu keiner Verformung der Folie, was die Verarbeitbarkeit für die nachgelagerten Prozessschritte Notching und Stacking verbessert.

Gemeinsame Stärken

Der neue Ansatz in der Trockenbeschichtung vereint Dürrs Kompetenz in Elektrodenfertigung und Systemintegration, die Hochpräzisions-Kalander von Dürr Ingecal und die patentierte Activated Dry Electrode®-Technologie von LiCAP. „Um den nächsten Schritt zu gehen, suchen wir Pilotpartner aus der Industrie für Projekte im Gigawattmaßstab. Damit bringen wir die Technologie in reale Produktionsumgebungen – ob für E-Autos, stationäre Speicher oder andere Anwendungen“, sagt Bernhard Bruhn. Dürr steht damit als Partner für die nächste Generation der Batteriefertigung bereit – mit Lösungen für Nass- und Trockenbeschichtung.