Seit Januar 2025 werden im Volkswagen-Werk Puebla pro Stunde 90 Karosserien unterschiedlicher Modelle lackiert. Hierfür erhielt Dürr 2022 den Auftrag. Die neue Lackiereranlage ist darauf ausgerichtet, in die Volumenproduktion mit hoher Stundenleistung auch zukünftig weitere Modelle und neue Technologien zu integrieren. Möglich machen das ein zentrales Hochregallager und das fahrerlose Transportsystem EcoProFleet. DXQ-Software steuert das speziell für Lackieranlagen entwickelte AGV (Automated Guided Vehicle) so, dass es im Zusammenspiel mit dem Hochregallager die Karosserien vorausschauend sortiert und punktgenau zum richtigen Arbeitsplatz bringt bzw. von dort wieder abholt. Starre Fertigungslinien aufzuteilen ist zentraler Bestandteil des Dürr-Konzepts der „Lackieranlage der Zukunft“ und verkürzt den Gesamtprozess durch die genau auf das einzelne Fahrzeug abgestimmte Prozesszeit. Bereits dies verringert in der Summe die CO2-Emissionen deutlich.

Lackiertechnik für hohe Modellvarianz

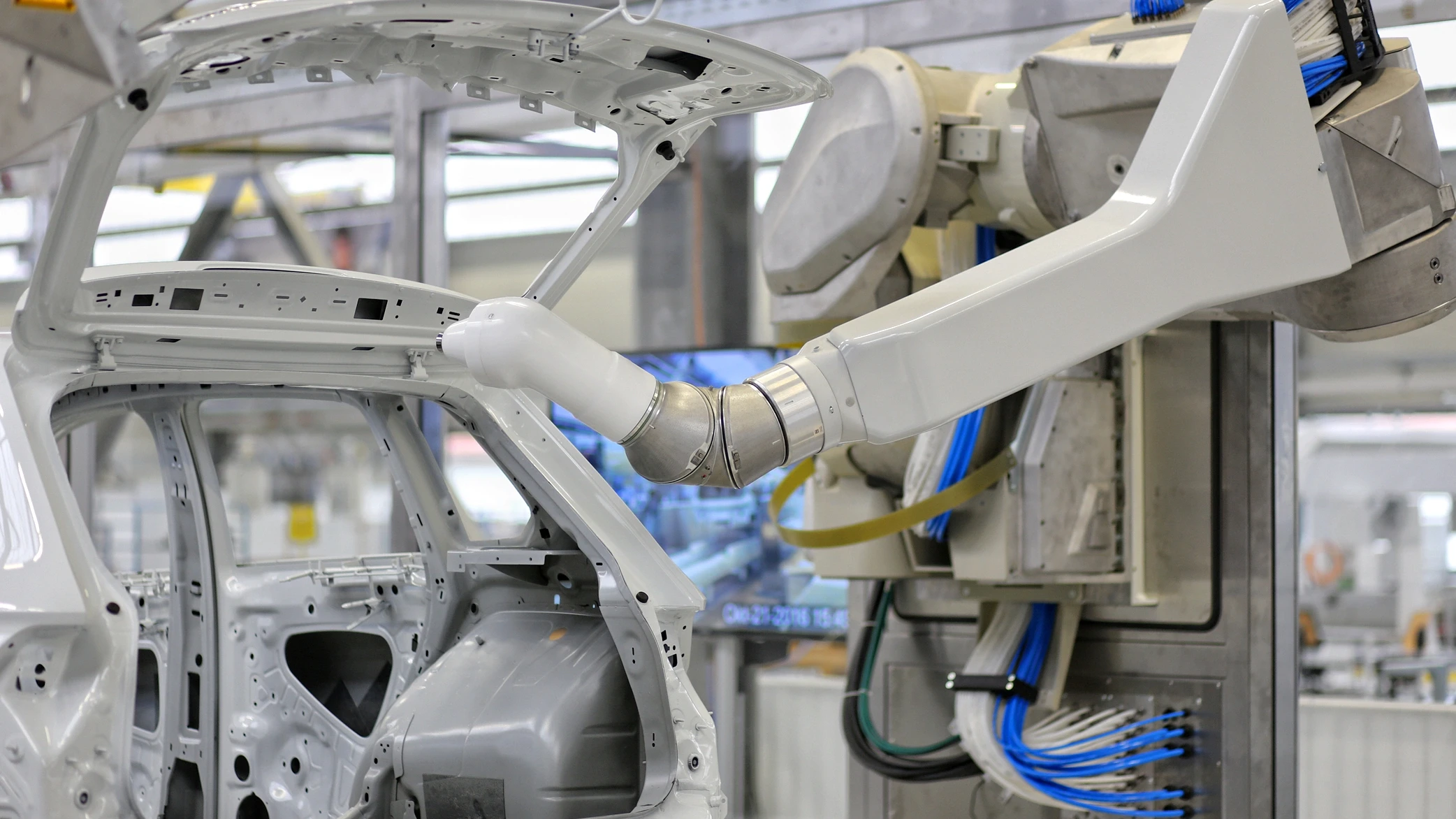

In den beiden identischen Lackierlinien werden insgesamt rund 170 Sealing- und Lackierroboter mit der entsprechenden Applikationstechnik stehen, die künftig unterschiedliche Volkswagen-Modelle abdichten und beschichten. Darunter auch der EcoRS Clean F, der ein gutes Beispiel dafür ist, wie Dürr Anlagentechnik weiterentwickelt, um sie für die zunehmende Modellvielfalt zu rüsten. Er vereint die gründliche, sanfte Reinigung einer Reinigungsanlage mit Federwalzen mit der hohen Gelenkigkeit eines Roboters. Damit ist er prädestiniert für Linien, in denen viele Karosserievarianten mit komplexen Konturen lackiert werden. Zum Auftragsvolumen gehören außerdem die komplette Farb- und PVC-Versorgung sowie Softwarelösungen mit KI-Anwendungen aus der von Dürr entwickelten DXQ-Produktfamilie.

Starke Senkung der CO2-Emissionen

Zentraler Baustein für die Reduktion des CO2-Ausstoßes ist die Karosserietrocknung, denn sie verbraucht im Lackierprozess die meiste Energie. Werden die Trockner hingegen mit regenerativer Energie wie grünem Strom betrieben, sinken die CO2-Emissionen der Gesamtanlage um rund 40 Prozent, verglichen mit einer erdgasbetriebenen Lackieranlage. „Das war einer der Gründe, warum sich Volkswagen für das elektrisch betriebene Trocknungssystem EcoInCure entschied“, so Bruno Welsch, COO des Bereichs Automotive bei Dürr. „Hinzu kommt dessen spezielle Luftführung, die die Karosserien von innen heraus beheizt. Diese Technologie führt zu einem gleichmäßigeren Aufheiz- und Abkühlverhalten und erreicht massive Karosseriebestandteile wie die Schweller direkter als herkömmliche Systeme. Das wiederum verringert die Aufheizzeiten der Karosserien um etwa 30 Prozent.“

Elektrisches Gesamtkonzept für Trockner und Abluftreinigung

Ein weiterer Baustein, um CO2 zu minimieren, ist die Verbindung des elektrischen Trockners mit einer elektrisch betriebenen Abluftreinigungsanlage. Dürr ist der einzige Anbieter am Markt mit einem derartigen Gesamtkonzept. Es kombiniert EcoInCure mit Oxi.X.RV, einer elektrischen Abluftnachbehandlung, die nach dem Prinzip der regenerativ-thermischen Oxidation (RTO) die belastete Abluft reinigt – und zwar ohne offene Flamme. Im Gegensatz zu herkömmlichen Verbrennungsprozessen entsteht durch den Betrieb kein zusätzliches CO2. Die Anlage ist zudem sehr energieeffizient und erreicht schon bei geringen Lösemittelmengen den autothermen Betrieb, das heißt, sie erhält ihre Betriebstemperatur von selbst. Dazu nutzt sie die während der Oxidation der Lösemittel entstehende große Energiemenge, um ihren Prozess am Laufen zu halten.

Für die Lackabscheidung installierte Dürr ebenfalls ein besonders energiesparendes, umweltfreundliches System. EcoDryScrubber scheidet Lackoverspray mit Hilfe von Kalksteinmehl als natürlichem Bindemittel ab. Hocheffiziente HEPA12-Filter sorgen für eine partikelfreie Prozessluft. Das gesättigte Kalksteinmehl wird vollautomatisch über ein Leitungssystem ohne Prozessunterbrechung abgesaugt. Die Trockenabscheidung ermöglicht eine besonders geringe Frischluftzufuhr und einen entsprechend hohen Umluftanteil. Im Werk in Puebla wird der Frischluftanteil auf 5 Prozent minimiert. Die Energieeinsparungen gegenüber einer klassischen Nassabscheidung liegen damit deutlich über 60 Prozent.