Dans le domaine de la peinture automobile, le prétraitement reste l'une des étapes du processus qui demandent le plus d'espace. Cela s'explique par les grandes cuves nécessaires à la fois au nettoyage de base et à la cataphorèse, qui sont conçus pour prendre en charge les dimensions de carrosseries les plus grandes et s'adapter aux temps de traitement les plus longs. Dürr a mis au point le système de prétraitement EcoProWet modulaire, qui rend le processus plus flexible, compact et évolutif. Précédemment, la société avait commercialisé le système de prétraitement EcoProWet PT. Elle a maintenant élargi le système pour y inclure le système de cataphorèse EcoProWet EC.

Cataphorèse : processus flexible, compact et évolutif

Suite au prétraitement, les carrosseries sont transportées vers le système de cataphorèse. Ce processus consiste à appliquer une couche d'apprêt régulière sur les surfaces de la carrosserie, ce qui offre une protection contre la corrosion et sert de base adhésive pour les couches de finition ultérieures. Par rapport aux systèmes TS/Cata classiques, l'EcoProWet est le seul système disponible sur le marché à être évolutif. En outre, il définit de nouveaux standards en matière d'encombrement, de durabilité et de coûts d'investissement.

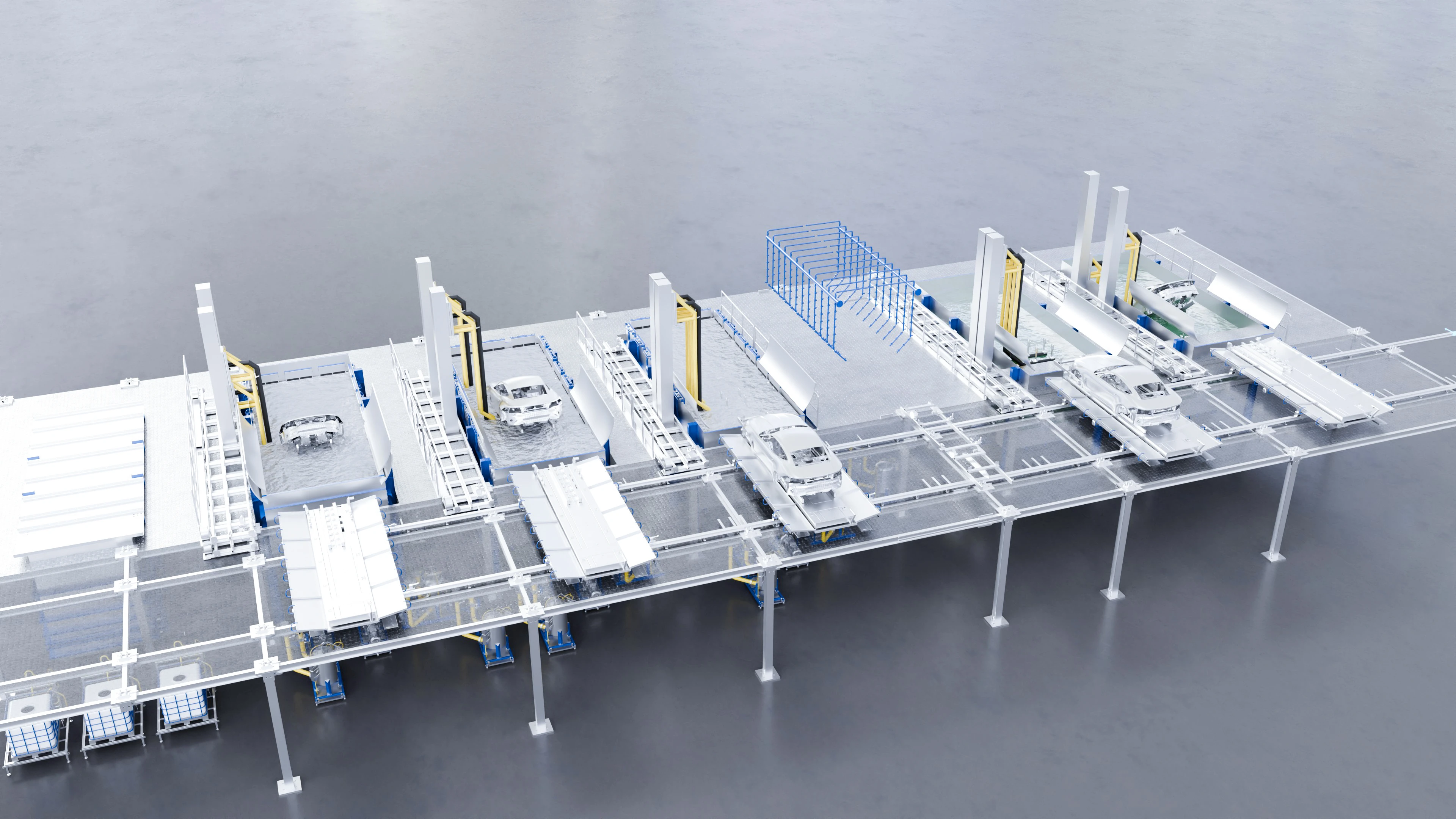

La conception innovante du système EcoProWet EC comprend différents bassins compacts au lieu de systèmes continus remplis de peinture. Deux tours pendulaires à commande indépendante soulèvent les carrosseries du convoyeur à rouleaux et les guident délicatement dans le bain. Grâce à l'angle d'immersion de 60 degrés maximum, les constructeurs automobiles peuvent personnaliser le processus d'immersion pour différents modèles. Chaque cuve de trempage peut accueillir jusqu'à dix unités par heure. Pendant le trempage de trois à cinq minutes, la peinture reçoit un courant électrique, ce qui forme ainsi une fine couche uniforme sur la surface de la carrosserie.

Le système EcoProWet est parfait pour les capacités de production petites à moyennes. Sa conception modulaire permet une expansion graduelle de 7,5 à 30 unités par heure sans interruption notable des opérations. Les constructeurs automobiles peuvent ainsi adapter le système à leurs besoins de production, ce qui permet de diminuer les coûts de peinture et d'exploitation par rapport aux systèmes continus. Par ailleurs, le système minimise l'espace requis pour un atelier de peinture, tout en offrant une grande souplesse d'agencement.