Bei der Fahrzeuglackierung gehört die Vorbehandlung bis heute zu den Prozessschritten, die am meisten Platz beanspruchen. Denn die Becken für Grundreinigung und Tauchlackierung sind für die jeweils größten Karosserieabmessungen und die längsten Prozesszeiten ausgelegt. Dürr hat das neue, modulare Vorbehandlungssystem EcoProWet entwickelt, um den Prozess flexibler, kompakter und skalierbarer zu gestaltet. In der Vergangenheit hat der Maschinen- und Anlagenbauer bereits die Anlage zur Vorbehandlung (VBH), EcoProWet PT, vorgestellt. Nun hat er das Gesamtsystem um die kathodische Tauchlackierung (KTL), EcoProWet EC, erweitert.

Kathodische Tauchlackierung: flexibel, kompakt und skalierbar

Nach der Vorbehandlung werden die Karosserien in die kathodische Tauchlackierung geleitet. In diesem Prozess wird eine lückenlose Grundierungsschicht auf die Oberflächen der Karosserie aufgetragen, die als Korrosionsschutz und Haftvermittler für zukünftige Decklackschichten dient. Im Gegensatz zu herkömmlichen VBH/KTL-Systemen zeichnet sich EcoProWet als einzige Anlage auf dem Markt durch seine Skalierbarkeit aus und setzt neue Standards hinsichtlich Platzbedarf, Nachhaltigkeit und Investitionskosten.

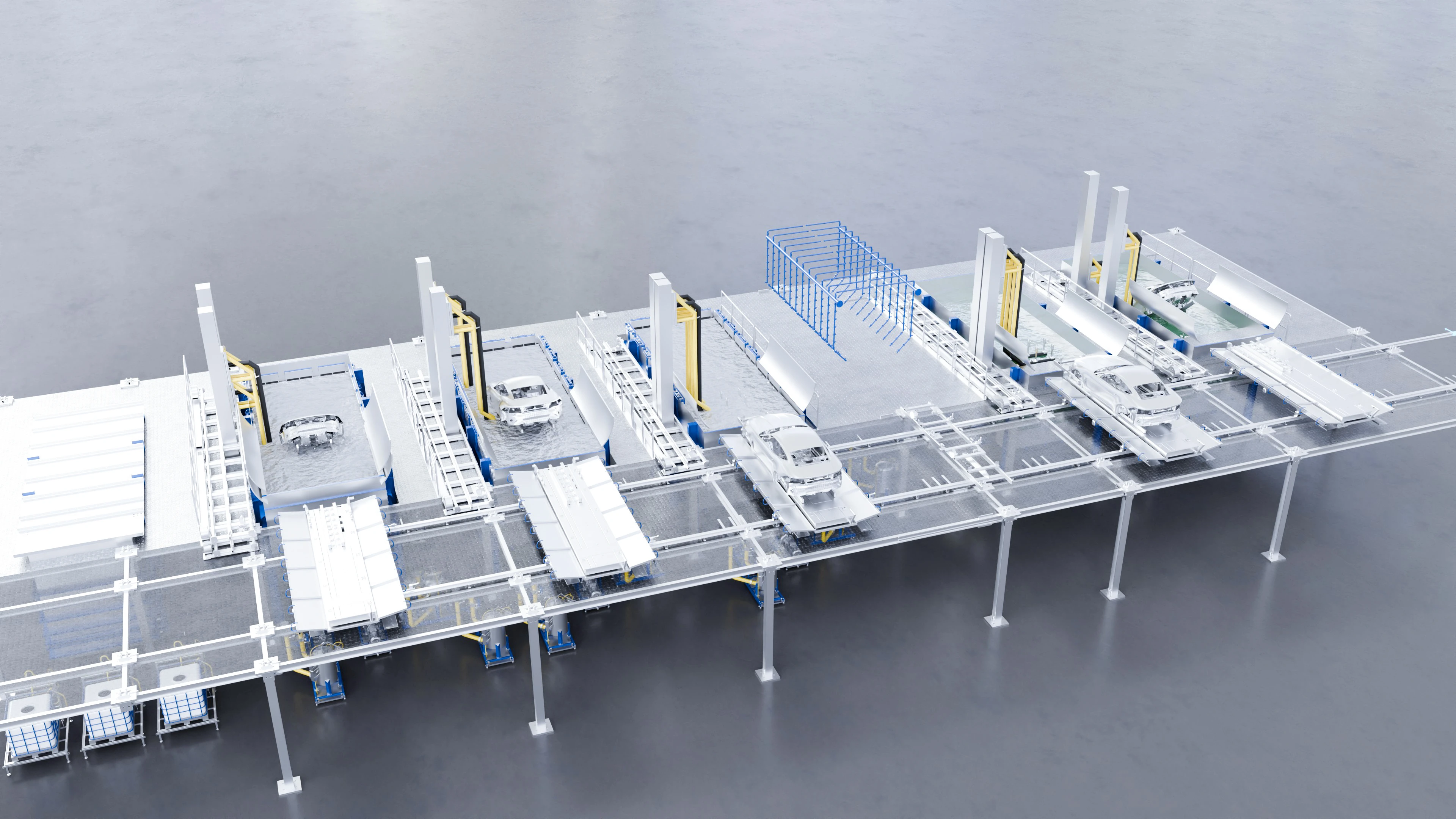

Das innovative Anlagendesign von EcoProWet EC sieht anstelle der mit Lack gefüllten Durchlaufanlagen einzelne, kompakte Becken vor. Zwei individuell steuerbare Pendeltürme übernehmen die Karosserie von der Rollenbahn und führen sie sanft ins Becken. Mit einer Eintauchneigung von bis zu 60 Grad haben Automobilhersteller die Möglichkeit, den Eintauchvorgang für sämtliche Modelle individuell zu gestalten. Jedes Tauchbecken ist für bis zu zehn Einheiten pro Stunde ausgelegt. Während des drei- bis fünfminütigen Tauchgangs wird der Lack unter Spannung gesetzt und es wird eine dünne Lackschicht auf der Karosserieoberfläche abgeschieden.

Das EcoProWet-System eignet sich besonders für kleine bis mittlere Produktionskapazitäten. Dank seines modularen Aufbaus kann die Kapazität stufenweise von 7,5 bis 30 Einheiten pro Stunde erweitert werden, ohne nennenswerte Betriebsunterbrechungen. Dies ermöglicht Automobilherstellern, die Anlagengröße auf ihre Produktionskapazität auszurichten und somit Lack- als auch Betriebskosten im Vergleich zu Durchlaufanlagen zu sparen. Gleichzeitig kann der Platzbedarf einer Lackieranlage auf ein Minimum reduziert und das Layout flexibel angepasst werden.