En el pintado de vehículos, el pretratamiento sigue siendo una de las fases del proceso que requiere más espacio debido a los grandes depósitos necesarios tanto para la limpieza básica como para la cataforesis, que están diseñados para adaptarse a las dimensiones de las carrocerías más grandes y a los tiempos de proceso más largos. Dürr ha desarrollado el nuevo sistema de pretratamiento modular EcoProWet, haciendo así el proceso más flexible, compacto y escalable. Previamente, la empresa había presentado el sistema de pretratamiento EcoProWet PT. Ahora, con EcoProWet EC, ha ampliado el sistema completo para incluir la cataforesis (EC).

Cataforesis: flexible, compacto y escalable

Tras el pretratamiento, las carrocerías son transportadas al sistema de cataforesis. Durante este proceso, se aplica a la carrocería una capa base sin fisuras que sirve como protección anticorrosiva y también como base adhesiva para futuras capas de acabado. A diferencia de los sistemas de pretratamiento/cataforesis (PT/EC) convencionales, EcoProWet destaca como el único sistema escalable del mercado y establece nuevos estándares lo que respecta espacio, sostenibilidad y costes de inversión.

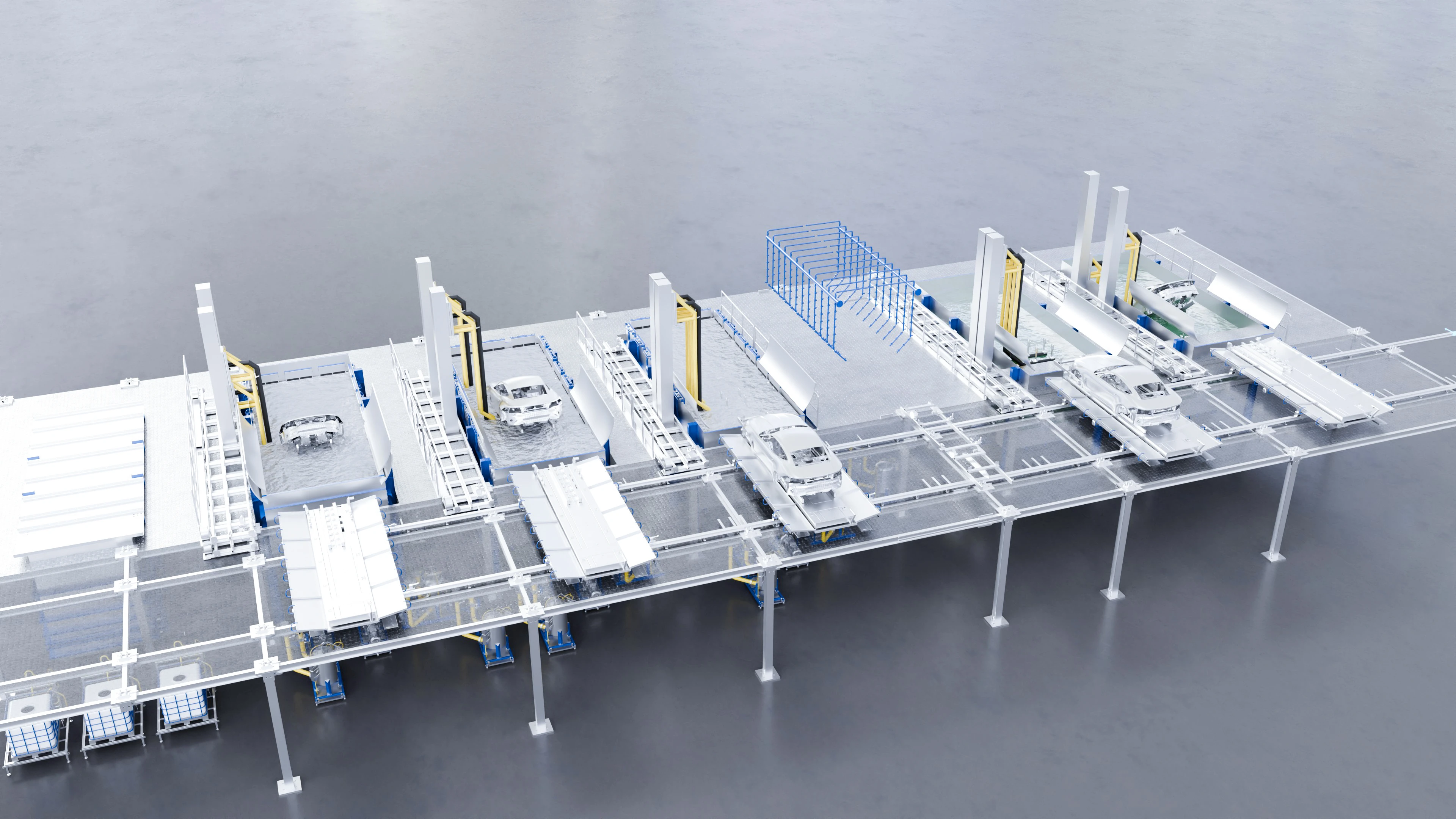

El innovador diseño del sistema EcoProWet EC presenta depósitos compactos individuales en lugar de sistemas continuos llenos de pintura. Dos torres pendulares controlables de forma independiente levantan las carrocerías desde el transportador de rodillos y las sumergen suavemente en el depósito. Con un ángulo de inmersión de hasta 60 grados, los fabricantes de automóviles pueden personalizar el proceso de inmersión para diferentes modelos. Cada depósito de inmersión admite hasta diez unidades por hora. Durante la inmersión de tres a cinco minutos, la pintura se carga positivamente con partículas que son atraídas por la carrocería (negativo), donde se depositan formando una capa fina y uniforme sobre su superficie.

El sistema EcoProWet es ideal para capacidades de producción pequeñas y medianas. Gracias a su diseño modular se puede ampliar la capacidad de forma escalonada de 7,5 a 30 unidades por hora sin interrupciones operativas significativas, permitiendo así a los fabricantes de automóviles aprovechar el sistema en función de sus necesidades de producción, reduciendo los costes de pintura y de operaciones comparado con los sistemas continuos. Además, minimiza el espacio necesario para una planta de pintura, a la vez que permite un diseño flexible.