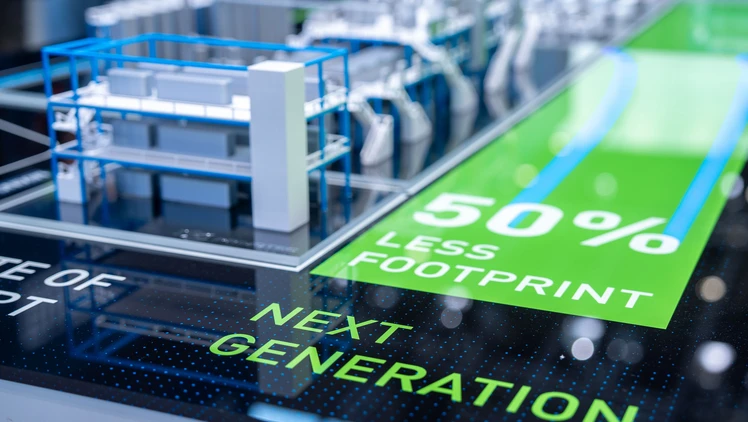

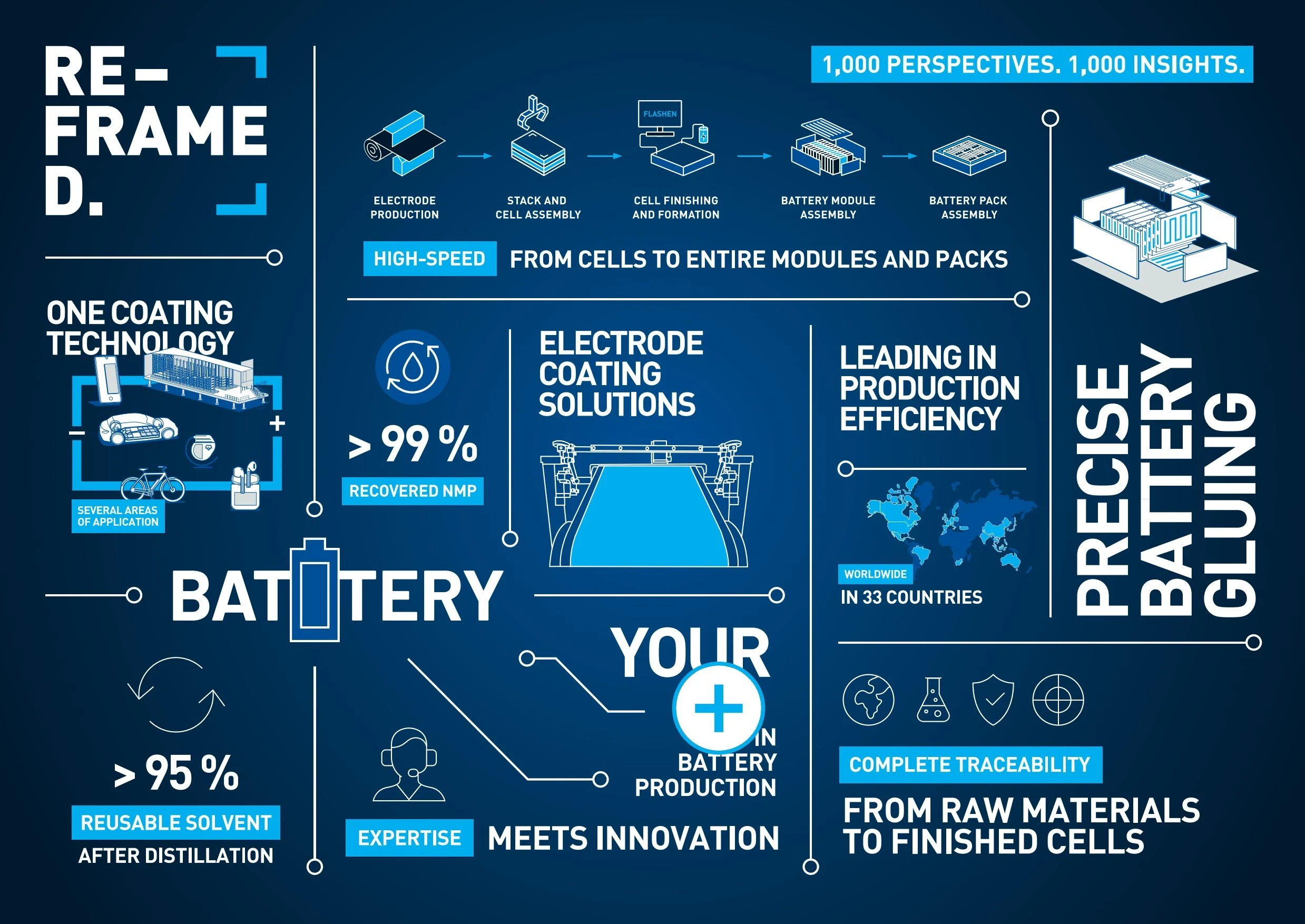

Leading in Production Efficiency

Dürr Systems AG is part of the Dürr Group, one of the world's leading mechanical and plant engineering firms with outstanding expertise in the fields of automation and digitization.

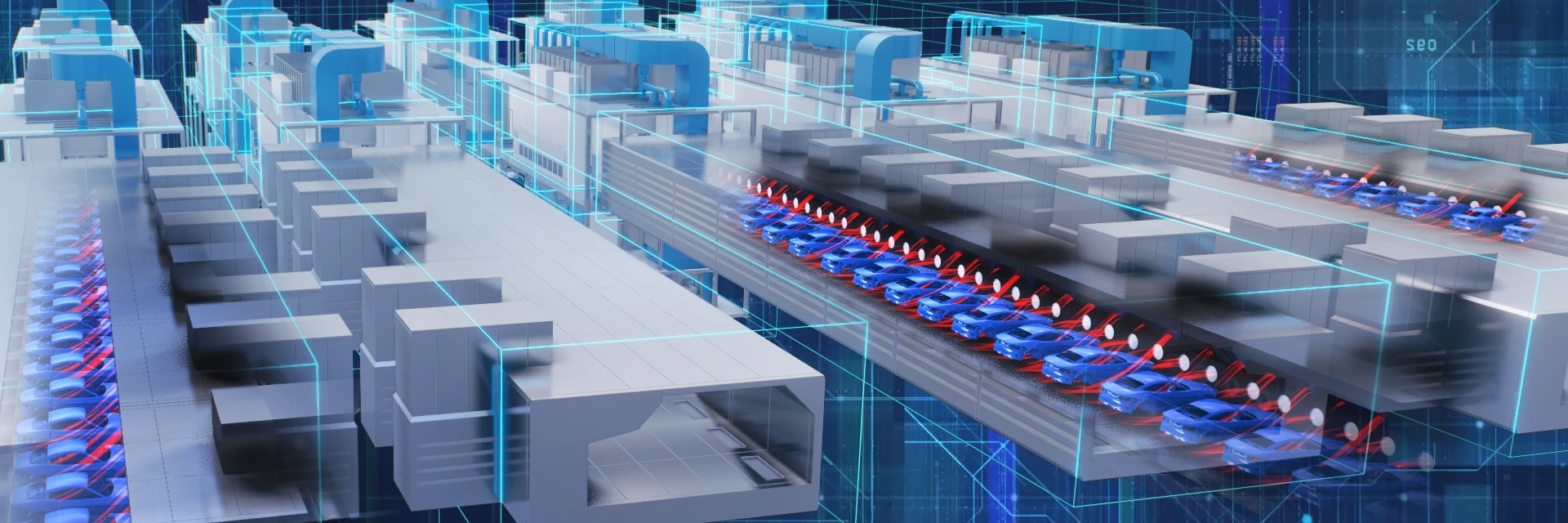

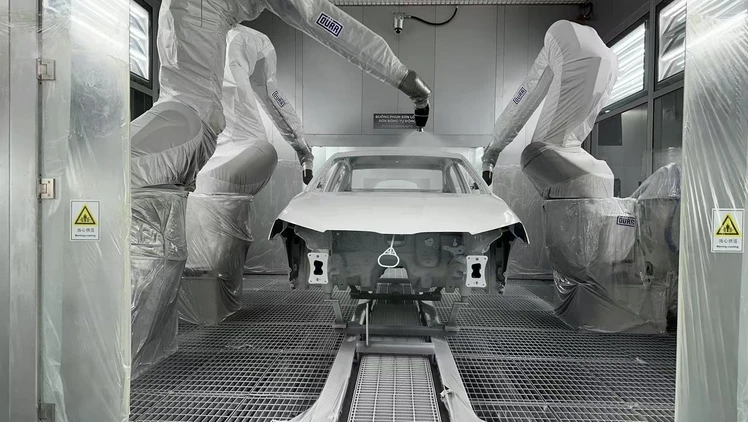

The Dürr Group is active on the market with the three main brands Dürr, Schenck, and HOMAG. The long-established brand Dürr has been a byword for continuous innovation since 1896, with a wide range of products in robot, process, and assembly technology for all areas of vehicle production, focusing on painting and final assembly lines.

Dürr also offers painting technology for general industry. Smart automatic and supervisory control systems and an efficient service offering complete the portfolio.

At a glance

Career at Dürr